いわゆる「MESの標準11機能」なるものが存在し、皆さんも目にしたことがあると思います。しかしながら、これは「フレームワーク」というわかりにくい表現で提示され、現場導入時に具体的な機能として見せるのが難しく、MES導入を混乱させます。

MESの標準11機能は果たしてどのようなものか?すべて対応すべきなのか?具体的にはどのように実行されているのか?を、わかりやすく紐解いていきます。

- 1 製造過程におけるMESの位置づけと進化

- 2 MESの標準11機能と各解説

- 2.1 1. 生産資源の配分と監視 (Resource Allocation & Status)

- 2.2 2. 作業の詳細スケジューリング (Operations/Detailed Scheduling)

- 2.3 3. 製造指示管理(Dispatching Production Units)

- 2.4 4. 文書管理 (Document Control)

- 2.5 5. データ収集と取得 (Data Collection & Acquisition)

- 2.6 6. 作業者管理 (Labor Management)

- 2.7 7. 品質管理 (Quality Management)

- 2.8 8. プロセス管理 (Process Management)

- 2.9 9. 保守・保全管理 (Maintenance Management)

- 2.10 10. 製品追跡と体系管理 (Product Tracking & Genealogy)

- 2.11 11. 実績分析 (Performance Analysis)

- 3 MESの新潮流

- 4 まとめ

製造過程におけるMESの位置づけと進化

MESは、製造業の自動化階層(ISA-95モデル)において、経営層の意思決定を司るERP(Enterprise Resource Planning:レベル4)と、物理的な製造プロセスを制御するPLCやSCADA(レベル1-2)の中間に位置する「レベル3」のシステムです。ERPが「何を、いつまでに、どれだけ作るか」という計画(Plan)を策定するのに対し、MESは「今、現場で何が起きているか、どう作るか」という実行(Execution)を担います。

| 階層レベル | システム | 役割概要 | MESとの関係 |

|---|---|---|---|

| レベル4 | ERP(Enterprise Resource Planning) | 長期的な経営計画、財務、サプライチェーン計画(何をどれだけ作るか) | 計画を受信し、現場実行可能な詳細スケジュールへと変換する |

| レベル3 | MES(Manufacturing Execution System) | 生産実行の管理、監視、最適化、実績収集(どのように実行するか) | エンタープライズと制御の橋渡し役 |

| レベル2/1 | SCADA、PLC、制御装置 | 物理プロセスの自動制御と監視(物理的な実行) | リアルタイムデータを取得し、詳細な実行指示を送信する |

表. ISA-95モデルにおけるMESの位置づけ

MESの標準11機能の定義の歴史は古く、1997年にManufacturing Enterprise Solutions Association(MESA International)によって定義されました。「MESA-11モデル」や「MESの標準11機能」と称され、MESが提供すべき11の中心的な機能を規定しています。このモデルは、単なるソフトウェアの機能リストではなく、製造現場が抱える「ブラックボックス化」の問題を解消し、計画と実行の乖離(Execution Gap)を埋めるための概念フレームワークとして定義されており、過去様々なシステム開発導入やパッケージソフト提供が展開されてきました。

近年、製造現場のDX化が求められる潮流の中、IoT技術の登場も伴い、MES機能の重要性が増しており、これら11の機能は基盤要素として再解釈され、第二次ブーム的な活用ニーズが生まれてきています。

MESの標準11機能と各解説

| No. | 機能名称(日本語/英語) |

|---|---|

| 1. | 資源の割り当てとステータス管理 (Resource Allocation & Status) |

| 2. | 作業のスケジューリング (Operations/Detailed Scheduling) |

| 3. | 製造指示のディスパッチ (Dispatching Production Units) |

| 4. | 文書管理 (Document Control) |

| 5. | データ収集 (Data Collection/Acquisition) |

| 6. | 労務管理 (Labor Management) |

| 7. | 品質管理 (Quality Management) |

| 8. | プロセス管理 (Process Management) |

| 9. | 保守・保全管理 (Maintenance Management) |

| 10. | 製品の追跡と体系管理 (Product Tracking & Genealogy) |

| 11. | パフォーマンス分析 (Performance Analysis) |

1. 生産資源の配分と監視 (Resource Allocation & Status)

製造プロセスを遂行するために必要な、あらゆる資源(リソース)の状態を管理・配分する機能を定義しています。ここでいう資源とは、生産設備や機械だけでなく、工具(治具・金型)、原材料、そして人的資源(作業者)や文書(SOP等)も含まれるとされています。

MESはこの「資源の管理」をリアルタイムに処理することが特徴となっており、一方ERPではこれを月次などの固まりで管理しやすいように整理されています。

| 比較項目 | ERP(計画層)での資源管理 | MES(実行層)での資源管理 |

|---|---|---|

| 時間粒度 | 週、日単位 | 分、秒、ミリ秒単位 |

| 能力モデル | 無限能力または粗能力 (Rough-Cut) | 有限能力 (Finite Capacity) |

| 対象範囲 | 主要設備、主要部材 | 全設備、工具、金型、作業者、補助部材 |

| 状態更新 | バッチ処理(夜間更新など) | リアルタイム(イベント駆動) |

代表的な機能として、必要とされるものを挙げます。

- 設備のリアルタイムステータスの管理、生産余力の把握

- 標準サイクル・タクトタイムなどを活用した生産設備の真の能力を把握

- 定常的及び突発的に発生する制約条件(その品番に使用している治具等が洗浄等で使用できないなど)による制御、スケジュール変更

- 同一設備を使う製造指示を捌くなどを実施する際の「リソース競合の調整」が可能な機能

2. 作業の詳細スケジューリング (Operations/Detailed Scheduling)

詳細スケジューリング機能は、ERPから降りてきた生産計画(Production Plan)を、現場の制約条件(有限能力)に基づいて、実行可能な順序付けられた作業リスト(Sequence)に変換する機能と定義されています。

小難しい書き方ですが、「設備・人への作業の山崩し」と呼ばれる分野です。

- 段取り最小化など製造効率がいい「つくり順」を自動的に考慮するようなアルゴリズムを生かしたスケジュール作成

- 「故障による振替」「緊急オーダー」「突発的な人員休暇」などの影響を考慮し、スケジュール修正が柔軟にできる。

- 工程進捗管理を実施し、滞留やボトルネックなどの判断を元に投入調整が可能で、ラインの製造バランスの維持ができる。

3. 製造指示管理(Dispatching Production Units)

策定された詳細スケジュールを実行に移す時にトリガーを発する機能を差し、製造現場の作業者や自動化設備に対し、具体的な作業指示(製造指図、バッチレコード、ジョブチケット)を発行する役割を果たします。

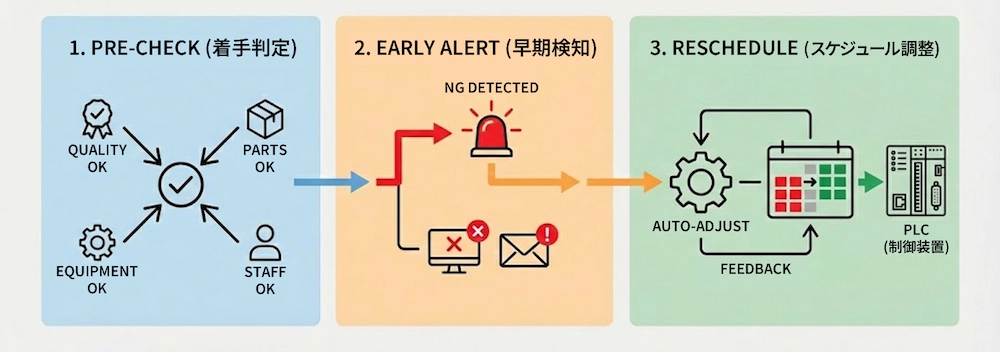

トリガーは「生産開始して良い条件がそろっている」と解釈でき、機能としては下記のような機能が必要です。

①着手可能条件の判定

「前工程が正しく完了し、試験合格しているか」「部品がそろっているか」「設備異常がないか」「対応可能作業者が対応できるか?」など複数の条件をリアルタイムにチェック

↓

②アラートと早期検知

条件判定NGを製増開始までに判定して画面やメールを通して通知

↓

③スケジュールの調整

高度なシステムはこれを自動判定するが、スケジュール機能へ情報提供し、修正スケジュールを受信するなどの対応を実施し、最適なスケジュールに順次調整

4. 文書管理 (Document Control)

製造に必要な技術文書、図面、SOP(標準作業手順書)、レシピ、安全データシート(SDS)などを電子的に管理し、必要な時に必要な場所へ最新版を配信できる機能を指しています。

紙ベースの運用では現場に古い版の図面が残存するなどの問題から、取り違えて製造してしまう無駄の原因になり、これを根本から解決することを目指し、「ペーパレス化」と「最新版の保証」がキーポイントになり、それに準じた機能を実装する必要があります。

- 作業者端末において、製造指示を選択し、製造開始前に確認できる機能が必要

- 該当する製品+工程に紐付いた「正しいバージョン」の手順書が自動検索されるなどの仕組み

- 製造時の閲覧版管理と監査証跡

- 誰が、いつ、どの版の指示書を見て作業を行ったかがシステムログとして記録される機能が必要

- 編集と承認のワークフロー技

- 技術部門が手順書を改訂すると、承認ワークフローを経てMES上で有効化され、現場の端末へ即座に反映される仕組みが必要

5. データ収集と取得 (Data Collection & Acquisition)

2020年以降のMESに求められる重要機能として、IoT技術と融合しながら、要求機能が高度化している分野です。また、1、2における判断のデジタルデータの元データとして自動収集される必要があります。

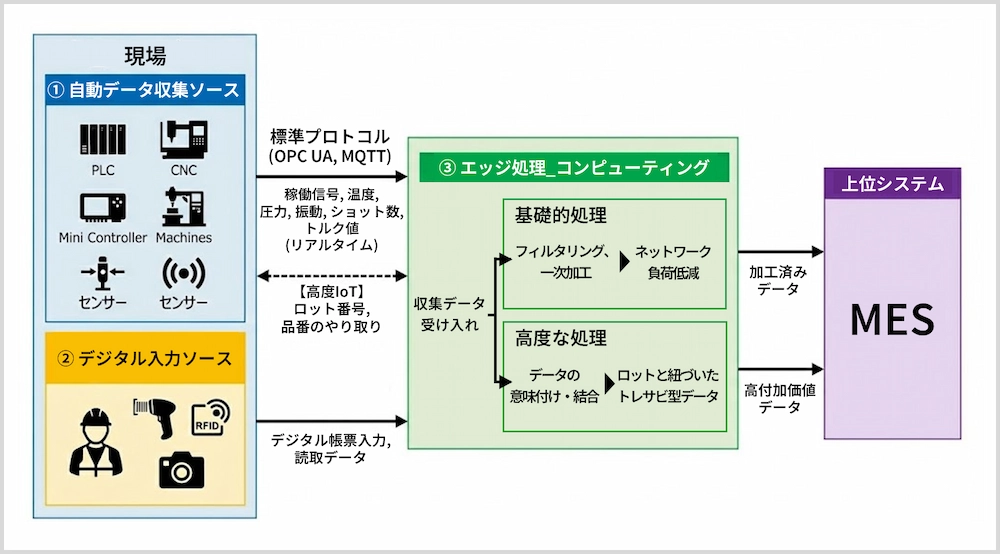

- センサー、PLC、CNC、ミニコントローラ、計器からのデータ収集

- 設備やセンサーから、稼働信号、温度、圧力、振動、ショット数、トルク値などのデータを、OPC UAやMQTTといった標準プロトコルを用いてリアルタイムに収集します。最新のIoT技術では、ロット番号や品番などのデータを設備とやりとりすることで、生産実績、品番、ロット番号の着完を自動取得することができます。→Konekti EXの詳細を見る

- デジタル入力

- 自動収集できないものへのフォローとして、バーコード、RFID、カメラ等を利用したデータ収集アプローチや、デジタル帳票入力などの機能を利用して、データ収集の効率化を実施します。

- バーコード読込等でロット番号等の記録、ポカヨケなども実施されます。

- エッジ処理

- 各収集データは「ローデータ」の状態では意味を持たない場合(ON/OFF値や電圧など)や計算が必要なデータが多く存在します。基礎的なエッジコンピューティング技術では、フィルタリングや一次加工(例:平均値の算出やノイズ除去)を行うことで、ネットワーク負荷やMESのレスポンスを維持させるなどの効果を得ることができますが、近年は高度なエッジ処理ができる技術(データの意味付けや結合、ロットと紐付いたトレサビ型データや生産実績元データの生成)が登場しています。→DerevaEdgeの詳細を見る

6. 作業者管理 (Labor Management)

作業者の勤務状況(出退勤)、作業時間、そしてスキルや資格(Certification)を管理する機能が定義されており、単なる人事管理システムとは異なり、製造実行と直接連動する点で効率的な現場運用を実現します。

- 資格ベースの作業許可など

- 特定の機械操作や特殊工程(例:溶接、医薬品の重要秤量)を行う際、MESは作業者のIDを要求する。その作業者が有効な認定資格(期限切れでないもの)を保持していない場合、MESは設備の起動をロックし、作業を許可しない。これにより、未熟練者による品質事故や労働災害を未然に防ぐ。

- 正確な原価管理

- 作業者が「どのオーダーの、どの工程に、何分従事したか」を正確に記録することで、製品ごとの直接労務費を精緻に把握できる。これは標準原価と実際原価の差異分析において重要なデータとなる。

上記はスケジューラ機能でマスタ定義され、設備インターロックは製造指示機能、原価管理データはデータ収集機能で実施するなど、必要性を考慮した複合的な機能の構成を企画する必要があります。

7. 品質管理 (Quality Management)

製造プロセス全体を通じて製品の品質データを収集・分析し、仕様適合性を保証するとともに、品質改善を支援する機能として定義されています。

- 工程内検査とQCリアルタイム表示

- 工程内で測定された寸法、重量などの品質測定データをMESに取り込み、管理図などのチャートをリアルタイムで描画する。データが管理限界線を超える、あるいは特定の傾向(トレンド)を示した場合、即座にアラートを発報し、設備を停止させる等の処置を促すなどの機能により不良製造を回避する。

- 不適合品管理と流出防止

- 不良品が発生した場合、その詳細(現象、原因、処置)をシステムに記録し、排出・隔離などの処理を実施、次工程への流出を物理的・システム的に防止する。

- トレーサビリティとの結合:

- 品質データは個体番号やロット番号と紐付けられ、データベースへ記録する。出荷後の品質保証の根拠とするデータ及び貼付する品質保証書類への記載データとして活用する。

8. プロセス管理 (Process Management)

製品が正しい手順(ルート)で、正しい条件(レシピ)の下に製造されるために、工程の流れそのものを監視・制御する機能が必要とされています。

- 工程飛ばしの防止

- 各製品で定義された工程を通過させるために、前工程の完了実績がないワーク(個体)が次工程でスキャンされた場合、エラーとなり処理を受け付けないなどのロックにより防止

- ルーティングの管理

- リワーク(手直し)が必要なった製品に対し、リワークのルート決定を支援し、正規ルートに戻すといったフロー記録と管理を行う。

- レシピパラメータの自動送信

- 製造開始時に、MESは製造装置(PLC)に対して、その製品固有のパラメータ(温度設定、加工速度、配合比率など)を送信する機能。これにより、作業者の設定ミスによる不良発生を防ぐ等の開始検証が可能となる。

9. 保守・保全管理 (Maintenance Management)

生産設備の維持管理を行い、可用性を最大化するための機能である。設備台帳管理、保全計画、保全履歴管理などが含まれる。計画保全ベースの記録は紙等でも問題ありませんが、実績ベースの保全や予兆保全の実現を考えた時にはMESやIoT技術との連動が必要となります。

- 実績ベースの保全(Usage-Based Maintenance)

- カレンダーベース(例:3ヶ月ごと)ではなく、実際の稼働時間や加工回数(ショット数)に基づいて保全タイミングを決定する。例えば、「金型の打刻回数が10万回に達したらメンテナンス通知を出す」といった運用が可能になり、過剰保全や保全不足を防ぐ。

- 予知/予兆保全への接続

- 設備の振動や電流値のトレンドを監視し、故障の予兆を検知した場合に、計画停止枠に保全作業を自動スケジューリングする。

10. 製品追跡と体系管理 (Product Tracking & Genealogy)

原材料の受入から最終製品の出荷に至るまでの全履歴を追跡・記録する機能であり、いわゆる「トレーサビリティ」の中核を担います。

- トレースフォワード(順引き)

- 特定の原材料ロットに不具合が見つかった場合、そのロットが「どの製品に使用され」「現在どこにあるか(工程内、倉庫、顧客への輸送中)」を即座に特定し、影響範囲を限定する。

- トレースバック(逆引き)

- 顧客からのクレーム品について、そのシリアル番号から「いつ」「どのラインで」「誰が」「どの設備で」「どのロットの材料を使って」製造し、「その時の検査結果はどうだったか」といった全履歴を瞬時に遡る。

11. 実績分析 (Performance Analysis)

収集された膨大な製造データを集約・加工し、KPI(重要業績評価指標)として可視化することで、改善活動や経営判断を支援する機能です。

- OEE(設備総合効率)分析

- 設備の「稼働率(Availability)」「性能(Performance)」「品質(Quality)」の3要素を掛け合わせ、真の生産効率を算出する。MESは停止理由(チョコ停、段取り、故障)を自動または手動で分類集計し、OEE低下の主因(パレート図)を提示する。

- サイクルタイム分析

- 各工程の実績タクトタイムと標準時間を比較し、ボトルネック工程を特定する。

- ダッシュボード

- 工場全体の稼働状況や生産進捗を、管理者が見やすいグラフやヒートマップでリアルタイム表示する。これにより、問題発生時の初動対応(アクション)が迅速化される。

MESの新潮流

(1) IoT技術との融合

前述のとおりMESの歴史は古く、1997年にモデル定義され、様々な現場で開発導入されてきています。このMESも2020年前後に世代交代の波が起こりつつあり、それはIoT技術の登場によるものです。2020年以前にもMESの理想像は語られてきましたが、PLC側のデータ出力などIFに限りがあり、技術がオープンにされていないこともあって、構築には莫大な費用がかかっていました。

また、MESのエッセンスとして、トレーサビリティと手入力による着手完了、文書管理など、IT的なアプローチでできるシステムのみを導入している事例がほとんどです。

(2) コンポーザブル化

元来MESはモデル定義された11の領域とそれを満たすすべての機能を導入するという性格のシステムではなく、設備の状況から今できることから実施するなどの判断もあり、部分的な導入や部分的なパッケージが販売されるなどの歴史があります。

その後、IoT技術の登場とクラウドの進化により、機能毎の導入というトレンドが生まれました。MESはこの流れの中技術融合が進むとともに、「コンポーザブル化」が進んでいます。

これまでのMES導入は、11機能をすべて満たしたソリューションがなく、個別カスタマイズを加えながら各社導入するため、新しく良いソフトウェアが出ても、重複機能などが発生する可能性があり、リプレースが進みませんでした。

最新のMESは、機能モジュールごとに導入・離脱が可能で、外部連携もETLやデータレイクハウスなどの組み合わせで拡張も可能な形に進化してきております。

まとめ

MES標準11機能を解説してきましたが、読めばおわかりいただけるとおり、すべてを満たそうとすることはかなり難しく、導入戦略は「コンポーザブル」かつ「拡張が容易」であることが重要になります。

- 今、どの機能があれば、どの課題を、どのくらい解決できるか?を検討して必要機能を選定する。

- パッケージがばらつかず、各ソフトウェアの連携性が保てる仕掛けのソフトウェア導入が必要

- IoT技術との連動は必須で、効果的なデータ収集・活用の実施が求められる。

日本ラッドが提供するKonekti EXは最新のコンポーザブル型MESでクラウド型にも対応しており、現在の潮流に合致した製品となります。興味のある方は以下のリンクからご覧ください。