MESの導入はブロックで考える必要があります。もしパッケージを検討するなら、現場の要望に対して「手間が増えないか?」と「オーバースペックで不要な機能まで入って無いか?」を十分検討する必要があります。

これについては、検討のコツがあります。

MES機能を整理して、大まかな機能の分類を考える

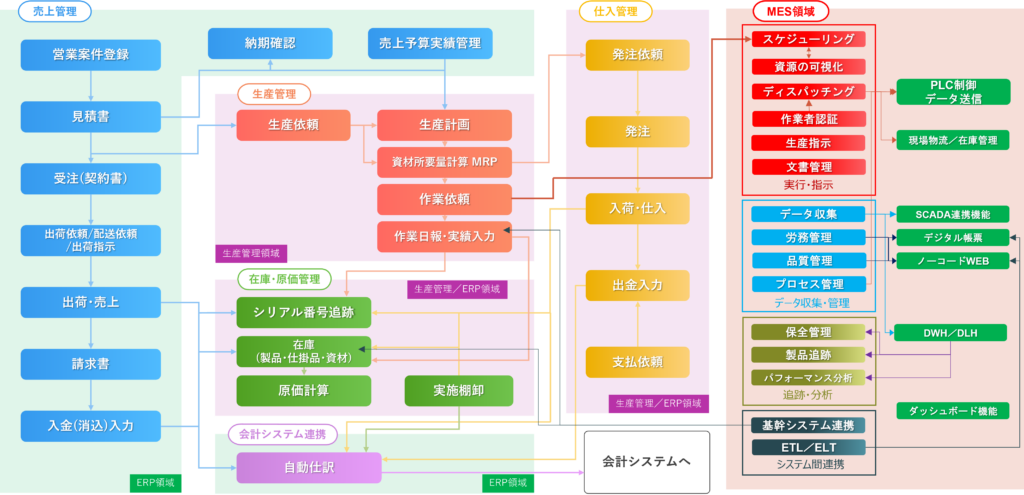

まず最初に考慮すべきは、「どこまでをERPで対応」し、「どこからがMESの守備範囲か?」を考えることです。設備のデータ収集や制御は前章でも説明しましたSCADA層が実施するので、設備側はSCADAを通した設備制御(PLC)のみを考慮すれば良いのですが、ERPとMESの境界線は若干複雑です。下記はまず標準的なセオリー(MESの11機能)から抽出した機能ブロックをERPとの役割分担で図式化しております。

上記のように、MESとERPの境界線は「生産計画の立案」と「生産を実行するスケジュール化」が大きな境界線となり、その結果として、MES側で現場の実績を収集し、ERPに必要な情報を返却する必要があります。

現場実績とは、生産数量や不良品数のような製造数量実績だけでなく、原価にかかわるデータ(材料使用数、人員工数)などを含んでいます。

この境界線を理解できれば、MESの領域内では、MES標準11機能をベースに4分野、「実行・指示」「データ収集・管理」「追跡・分析」「システム間連携」に機能を分類して整理することができます。この4分野の必要性、どのレベルまで実装するかを検討することで、MESシステム導入戦略を立案できます。

1. 実行・指示

MESの中核機能といえる部分で、主には生産計画を「どういう順番で製造するか」を決定して「生産指示」を出し、その生産指示をいかに効率よく、間違いなく、対応するかをサポートすることが大きな役割になります。

これらの機能の導入は、生産効率に大きくかかわってきます。代表的な機能を下記に提示します。

1-1. 資源の割当とステータス管理 (Resource Allocation and Status)

製造活動の起点となるのが、生産に必要なリソース(資源)の管理です。これには、機械設備、工具、治具、金型、材料、そして人的リソースが含まれており、スケジュールにこれを割り当てる(山崩し)ことが大きな役割の一つです。

- 動的なリソース管理の重要性

- ERPにおけるリソース管理は静的であることが多く「設備Aは存在する」という情報はあっても、「設備Aは現在、緊急メンテナンス中で使用不能である」、あるいは「設備Aの特定の金型は校正期限切れである」といったリアルタイムのステータス情報はERPには保持されていません。MESはこれの情報を持ち合わせて、「資源割当機能」を実現します。

- これら全ての資源の状態をリアルタイムで追跡し、生産計画に対して割当可能かどうかを自動的に判断することが可能になります。

- IoTによるステータス自動更新

- 従来、設備のステータス(稼働、停止、段取り、故障)はオペレーターの手入力に依存していたが、これは入力遅延や不正確さの原因となっていた。最新型のMESでは、IoTセンサーやPLCとの直接通信することが必要とされており、設備のステータスを自動的に収集・更新することで、①をアシストしています。

- 例えば、振動センサーが異常値を検知した瞬間、MES上でその設備のステータスを「故障中」に変更し、新たな製造オーダーの割当を自動的にブロックするなどの事例があげられます。

1-2. 作業のスケジューリング

ERPから降りてくる「いつまでに、何を、どれだけ作るか」というマスタースケジュールを、現場の制約条件を加味して「どの順番で、どの設備を使って実行するか」という詳細スケジュールに落とし込む機能となります。

- 有限能力スケジューリングの実現

- ERPのMRP(Material Requirements Planning)は通常、設備能力を無限と仮定して計算(無限能力スケジューリング/山積み)しますが、これに対し、MESのスケジューリング機能は、各設備の能力、段取り時間、現在の仕掛品(WIP)の状況、作業員のスキルといった「有限の制約」を考慮して、実行可能なスケジュールを立案します。

- リアルタイム・リスケジューリング

- 突発的な設備故障や特急オーダーの割り込みが発生した場合、MESは瞬時にスケジュールの再計算を行い、影響範囲を最小化する代替案を提示することを必要とされます。これにより、現場の混乱を防ぎ、納期遵守率を維持することが可能となります。

| 機能 | ERP(生産計画) | MES(機能スケジューリング) |

|---|---|---|

| 時間軸 | 月次、週次、日次 | シフト、時間、分、秒 |

| 能力考慮 | 無限能力 (標準リードタイムベース) | 有限能力 (実負荷・制約ベース) |

| 更新頻度 | バッチ処理(夜間など) | リアルタイム / イベントドリブン |

| 粒度 | 製造オーダー単位 | 工程・作業単位 |

1-3. 製造指示のディスパッチング (Dispatching Production Units)

スケジューリング機能が立案した計画に基づき、実際に作業着手を指示(ディスパッチ)する機能です。

- デジタル指示書による自律的制御

- ディスパッチングは、次に着手すべき作業をオペレーターや搬送機器に指示する機能となります。最新型のMESでは、現場のタブレット端末や大型モニターに「製造順やTO-DO」として表示されることが求められ、単にリストを表示するだけでなく、前工程の完了状況や部材の準備状況を確認し、着手可能な作業のみをフィルタリングして表示するなど、手待ち時間の削減や順序誤りによるで戻りなどの削減に大きな効果を発揮します。

- AGV(無人搬送車)やAMR(自律走行搬送ロボット)が導入されている現場では、MESからのディスパッチ信号を搬送指示にするなど、必要な部材を必要なタイミングでラインサイドに供給する仕組みが構築され、Just-In-Timeの実現レベルの向上に役立つなどの事例があります。

1-4. 文書管理 (Document Control)

作業標準書、図面、レシピ、SOP(標準作業手順書)などのドキュメントを管理し、作業時に適切な版(バージョン)を提示する機能が求められます。

- 版管理とコンプライアンス

- 製造業、特に医療機器や航空宇宙などの規制産業において、常に最新の図面に基づいて作業が行われていることを保証することは極めて重要になります。MESの文書管理機能は、作業指示(ディスパッチ)と連動し、そのオーダーに紐づく最新の図面や手順書のみを画面にリンクさせ、閲覧する機能が必要となります。これにより、古い図面を参照して不良品を作ってしまうリスクをシステム的に排除するなど対応を取ることが可能です。

2. データ収集・管理

MESの機能として、製造実行を支える「データ収集機能」や「現場の管理」なども重要機能としてとらえられます。ここでは、「なにをどうやって作るか」の指示を、いかに安全・安定的に運用できるかなどがテーマとなります。

2-1. データ収集と取得 (Data Collection and Acquisition)

- 手動入力から自動収集へ

- 従来の「日報」文化では、作業終了後にまとめて実績を入力することが一般的であったが、これではリアルタイム性が失われる上に、正確性も担保できません。MES導入の最大のメリットの一つは、PLCやIoTセンサーからの直接データ収集による「人の手を介さない実績収集」にあります。例えば、

- 生産数カウント: 光電センサーやリミットスイッチからの信号をカウントやPLC内の生産カウンタ値

- 生産条件: 温度、圧力、トルク値などの記録

- 状態監視: 設備の稼働信号、アラームコードの取得

- 従来の「日報」文化では、作業終了後にまとめて実績を入力することが一般的であったが、これではリアルタイム性が失われる上に、正確性も担保できません。MES導入の最大のメリットの一つは、PLCやIoTセンサーからの直接データ収集による「人の手を介さない実績収集」にあります。例えば、

- 手動入力のデジタル化とツール連携

- どうしても自動入力できないデータについては、紙を介さず、タブレット等で入力する画面が必要となります。最新のMES要件としては、このような画面が作れるノーコードツール(kintoneやデジタル帳票)との連携インタフェースが必須となっています。

- エッジコンピューティングの役割

- 膨大なセンサーデータやPLCデータを全てMESに送信すると、通信遅延やDB圧迫によるパフォーマンス低下、コスト上昇の問題が発生します。そのため、現場に近い場所(エッジ)でデータのフィルタリングや一次処理を行い、必要な情報だけをMESに送信するアーキテクチャが主流となりつつあります。

2-2. 労務管理 (Labor Management)

作業者の稼働状況、スキル、資格を管理し、最適な人員配置を支援する機能です。

- スキル管理とインターロック

- 特定の作業(例:溶接、検査)に公的資格や社内認定が必要な場合、MESは作業者がログインした際にその資格情報を照合する機能で、もし資格期限が切れている場合、設備を起動できないようにインターロックをかけることで、コンプライアンス遵守と品質維持を強制するなどの対処をします。これは、人の管理に依存しがちな日本の現場において、安全と品質を担保する強力なツールとなります。

- 正確な原価計算への寄与

- 誰が、どのオーダーに、何時間従事したかを正確に記録することで、製品ごとの実労務費を算出することができます。これにより、標準原価と実際原価の差異分析(バリアンス分析)の精度が向上し、収益性の低い製品の特定や改善活動に繋がります。

2-3. 品質管理 (Quality Management)

製造プロセス内での品質データの収集と分析を行い、不良の発生防止と流出防止を図り、製造工程の無駄の排除や顧客満足度につながる重要機能となります。

- インプロセス品質管理(IPQC)

- 製造終了後の抜取検査ではなく、工程内での品質作り込みを支援イメージで、例えば、デジタルノギスやトルクレンチからの測定値を直接収集・蓄積を実施します。測定値が規格外であれば、次工程への移動をブロックしたり、自動的に手直しルートへ指示を出したりするなど高度な機能要求も発生します。

- SPC(統計的工程管理)のリアルタイム化

- SPCアプローチは事後集計として実施されることは、MESシステムの範囲外では行われてきました。MES導入においては、収集した品質データをリアルタイムで統計処理し、不良発生を防止する仕組みの導入が求められることがあります。手法としては、Xbar-R管理図などでリアルタイム分析し、規格内であっても、中心値からの偏りやバラつきの傾向(トレンド)が見られた場合にアラートを出すなどが考えられます。これにより、不良品が発生する前に設備の調整を行う「予兆管理」の実現が可能になります。

2-4. プロセス管理 (Process Management)

製造プロセスが定められた手順通りに実行されることを監視・制御する機能で、不良発生の無駄の削減、品質向上、設備故障予防につなげるシステムとなります。

- ルート管理と誤投入防止

- 製品が正しい工程順序(ルーティング)で流れているかを監視し、工程飛ばしや、未完了のまま次工程に投入されることを防ぐ機能となります。また、バーコード照合により、投入する部品や材料が正しいものであるかを確認(現品照合)し、異品混入などによる単純ポカミスを防止します。

- そもそも、工程飛ばしや異品混入は不良発生だけでなく、設備故障を招く可能性もあり、現場では繊細に業務管理されており、自動化・システム化のニーズは高くなっています。

- レシピ管理の自動化

- 化学、食品、薬品などのプロセス製造においては、製品ごとの配合や製造条件(レシピ)の管理が極めて重要となります。MESから制御装置(PLC/DCS)へレシピパラメータを送信することで、手入力ミスによる配合間違いや設定ミスを根絶することが可能です。

3. 追跡・分析

設備の保守保全活動を計画・実行し、生産への影響を最小化する機能です。

3-1. プロセス管理 (Process Management)

- 保全管理機能

- 基本機能として「定期点検スケジュール」を作成する機能と、修理・メンテ作業が必要になった場合の「実施記録」、設備の内容や点検箇所とその周期、必要な予備部品等のマスタ類となる「設備台帳」、予備部品・消耗品などの「在庫管理」があげられます。

- 予防保全アラート

- 計画保全を運用するための①の機能はCMMSなどと呼ばれ、MES内に内包しない場合が多くなっています。MES導入における保全作業は、設備の稼働時間やショット数(打点数)を管理し、閾値を超えたらメンテナンスを促す「予防保全(TBM: Time Based Maintenance)」の考えが導入されることが多くなっております。

- 予兆保全アラート

- IoT技術の進化、リアルタイム分析技術の進化により、振動、温度、電流値などのトレンドデータを解析し、故障の予兆を捉えて保全を行う「状態基準保全(CBM: Condition Based Maintenance)」あるいは「予知保全」のニーズが高まっています。

- エッジ技術、IoTシステムとの密接な連携により、最新のMESを特徴づける機能となっております。

- 生産計画との連携

- 保全管理機能が独立して存在するのではなく、スケジューリング機能と連携することが重要となります。緊急度の低い保全作業を、段取り替えのタイミングや生産の空き時間に自動的に割り当てることで、設備の稼働率(可用性)を最大化することができ、生産スケジューリングと密接な連携が必要となります。

3-2. 製品の追跡と体系管理 (Product Tracking and Genealogy / Traceability)

原材料の受入から最終製品の出荷に至るまでの履歴を追跡・記録する機能であり、MESの最も基本的かつ重要な機能の一つです。

- トレースバック(遡及追跡)

- 市場で不具合が発生した際、その製品が「いつ、誰が、どの設備で、どのロットの材料を使って」作ったかを瞬時に特定する機能です。MES導入前には記録した紙を探すなどの「原因究明の時間」の膨大化が常態化していることが多く、このような無駄を大幅に削減できます。

- トレースフォワード(追跡調査)

- 不良部材が見つかった際、その部材を使用して製造された製品が現在どこにあるか(工程内、倉庫、出荷済み)を特定する為の機能で、ロットや個体番号ベースの工程管理機能と連動して追跡ができる機能となります。これにより、リコール(廃棄)の対象範囲を限定することができ、不良品流出の可能性を大幅に低減できます。

- 5M1E情報の紐付け

- 単に「工程を通過した」記録だけでなく、その時の5M1Eと呼ばれる「Man:作業者」「設備:Machine」「材料/原料:Material」「 生産方法:Method or Manufacture」「品質などの計測: Measurement」「環境:Environment」の情報を個体番号やロットなどに全て紐付けることで、完全な「製品の電子履歴書(Device History Record)」を構築する機能となります。これは、自動車や航空機などの安全性が問われる産業では必須要件となっています。

3-3. パフォーマンス分析 (Performance Analysis)

蓄積されたデータを分析し、KPI(重要業績評価指標)として可視化する機能として、最新のMESではこれをリアルタイム処理などが求められます。

- OEE(総合設備効率)の自動算出

- 稼働率、性能、良品率の3要素からなるOEEを、人手を介さず正確に算出する機能。特に、手書き日報では無視されがちな「チョコ停(短時間の停止)」や「設備の速度劣化」なども正確に捕捉することで、隠れた生産性低下の要因をあぶり出すことができます。

- IoT技術の進化も合わせて、リアルタイム分析、アラートなどと連携して管理されることが多くなっています。

- その他、データ分析と改善サイクルの加速

- OEEの自動算出だけでなく、可動率や歩留りなど「生産の正常性」を表すKPIは沢山あります。また、OEE算出求める際、目検工程や長期試験工程の存在により、リアルタイムに不良品数が見えないなど、リアルタイム計算ができない場合もあり、取得できるデータで独自のKPIを設定する場合も多く存在します。

- このようなケースに対応できるデータ処理や可視化ができる基盤機能が現在のMESでは必須機能として定義されています。

- また、「見える化」はゴールではなくスタートであり、MESが提供する客観的なデータに基づき、PDCAサイクルを回すことが重要となり、集まったデータを現場の改善活動(カイゼン)にどう活かすかという企画・運用が、導入効果を大きく左右します。

4. 必要な基盤機能

上記機能を実装や補助するための基盤としては下記の要素が必要となります。

MES必須機能として「標準11機能」には現れませんが、最近はやりのノーコードパッケージの組合せ等でMESを構築する場合は、基本として押さえておく必要があります。

| 機能名 | 機能詳細 |

|---|---|

| DWH/DLH | 収集データの蓄積基盤・データ蓄積と抽出のインターフェイスを搭載 |

| データパイプライン | データ処理フローの作成・定期処理作成など、分析の自動化に利用可能 |

| ダッシュボード | 可視化するための基盤ソフトウエア、DLHやMES用DBとの柔軟な連携を搭載 |

| ETL/ELT、ファイル出力 | データ抽出、転送などを実施する機能 |

| API連携基盤 | 基幹システムやノーコードツール、SCADA、デジタル帳票等の連携基盤 |

| UI構築機能 | 自動データ収集ができない入力項目の入力画面作成ができるツール デジタル帳票やWEBノーコードツールが中心的役割 |

表. 連携・ツール群

まとめ

今回はMESの必要機能を「実行・指示」「収集・管理」「追跡・分析」「連携・ツール群」4分野に分類し、必要な機能一覧をイメージできる構成にしましたが、これらの機能一覧をイメージすると、MES=壮大なシステムというイメージを持たれるかもしれません。しかしながら、現場の改善はピンポイントで実施された積み重ねとなり、MES機能の一括導入で現場が劇的に変わるイメージはにわかに湧いてこないと思います。

MESの最新事情としては、導入戦略としてスモールスタートや部分導入(コンポーザブル導入)も検討されることが多くなっており、そのあたりの導入戦略は重要な鍵となります。

MES11機能を網羅しつつ、コンポーザブル導入が可能なパッケージ製品が存在しますので、よろしければ下記リンクをご覧ください。

次回は、誕生から長い歴史がありながら、大きな機能要求の変動を遂げている「MESの導入における課題点」を整理して、導入戦略などを詳しく解説する予定です。