製造実行システムの守備範囲の概念

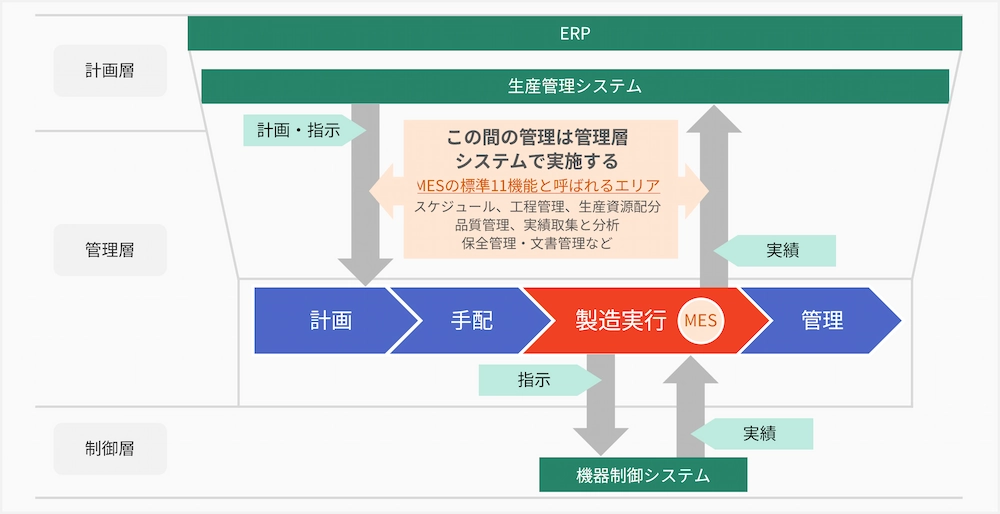

製造実行システム(MES: Manufacturing Execution System、以下MESと記載します)は、エンタープライズリソースプランニング(ERP)が策定する生産における戦略的な計画層と、現場設備を制御する機器システムの間で「製造実行の中核」を担うことを期待されたシステムです。

MESの守備範囲は極めて広範であり、単なる実績データの収集に留まらず、生産資源全体を管理し、その配分や、工程内の進捗・不具合や設備状態のリアルタイム監視、品質データ保存とその管理・分析、設備保全などを網羅し、製造現場での作業・活動を最適に保つという重要な役割を担います。

| 階層レベル | システム | 役割概要 | MESとの関係 |

|---|---|---|---|

| レベル4 | ERP(Enterprise Resource Planning) | 長期的な経営計画、財務、サプライチェーン計画(何をどれだけ作るか) | 計画を受信し、現場実行可能な詳細スケジュールへと変換する |

| レベル3 | MES(Manufacturing Execution System) | 生産実行の管理、監視、最適化、実績収集(どのように実行するか) | エンタープライズと制御の橋渡し役 |

| レベル2/1 | SCADA、PLC、制御装置 | 物理プロセスの自動制御と監視(物理的な実行) | リアルタイムデータを取得し、詳細な実行指示を送信する |

MESは、国際標準であるISA-95(ANSI/ISA-95)が定義する製造業の情報管理階層モデルにおいて、レベル3(製造実行システム)に厳密に位置づけられます。この戦略的な位置づけが、MESの核となる役割と守備範囲を規定しています。

MESの主要な役割は、レベル4のERPから受け取った大まかな計画を、現場のリアルタイムな制約条件(設備稼働状況、資材在庫、作業者のスキル)に合わせて詳細な作業指示やスケジュールへと分解し、レベル2/1の制御システムに実行を促す点にあります 。逆に、MESは現場で発生した実行状況(稼働ログ、不良発生、タクトタイム)をリアルタイムで収集し、これを上位のERPにフィードバックすることで、計画と実績の乖離を解消し、次期計画の精度向上などに役立てる役割も担っています。

この機能の詳細を知るためには、「MESの標準11機能」を認識する必要があり、それをより現場の課題として具体的に当てはめて考える必要があります。※この件は別の章で解説します。

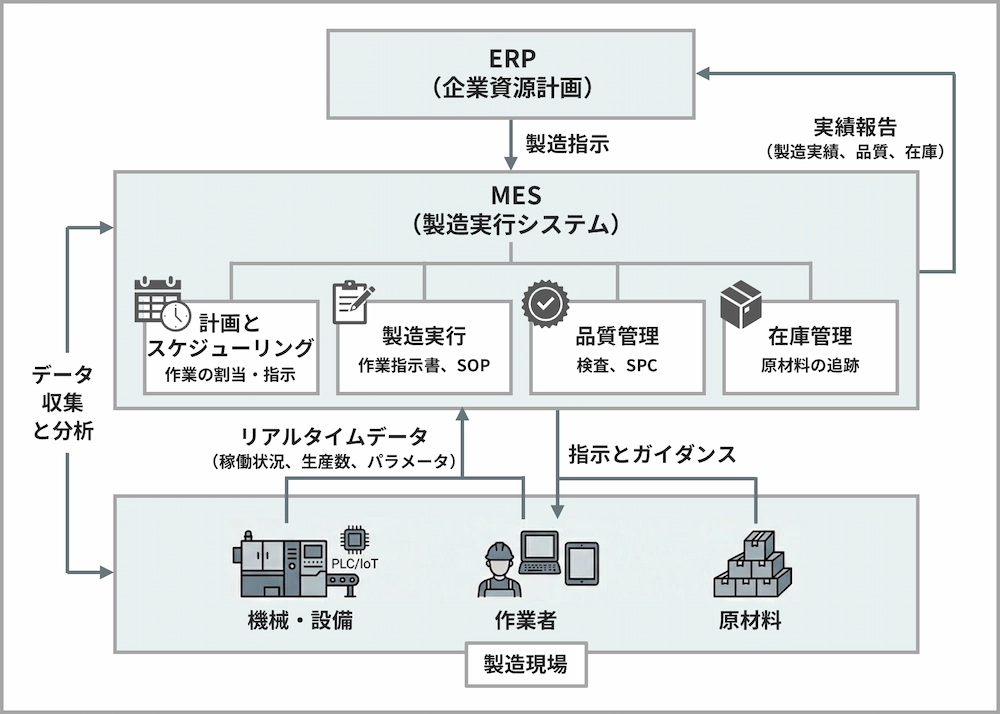

このような書き方をすると難しいので・・・・、ざっくり図式にすると下記になります。

上層部からの「生産してほしい!」という要求を、具体的に「どのような設備」に「どのような作り方」で「どのようなスケジュール」で実施するかを一緒に考えてくれて、その指示が正しかったか答え合わせができ、報告をまとめてくれるような役割をするのがMESであると、ざっくり理解するとよいかと思います。

MESの主な導入目的と効果・・・もう少し詳しく紐解くと

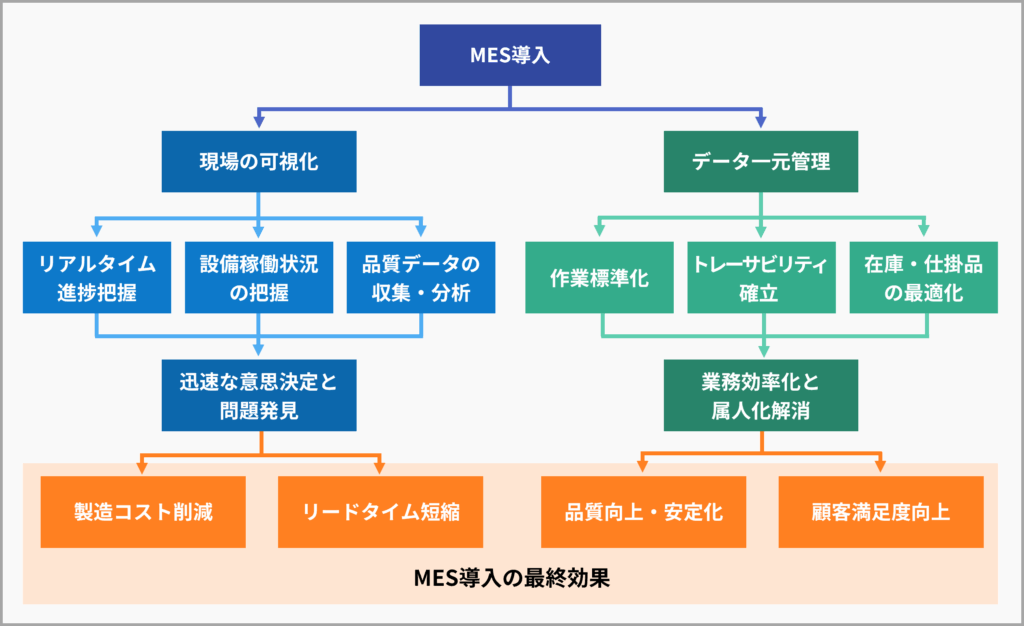

ざっくりと、MESの役割や守備範囲をある程度理解できたかと思います。そのうえで、導入においては「目的」と「効果」を戦略的に考える必要があります。

MESの導入における主な最終効果とその過程について、代表的な事例を下記に図式化しておきます。

MES導入が複雑化しているのは、前述の通り「一般的に理解されている守備範囲があいまい」なことが原因です。すなわち、どのような機能を導入する必要があるのか決めるためには、評価基準を先に設定する必要があるということです。例えば、ERPなども導入効果の評価基準は必要ですが、そもそも事務作業において必需品である紙などで対応する作業を置き換えやすいという側面があります。しかしながら、もともとモノづくりが人、設備、材料、製造方法といういわゆる「製造の4M」が複雑にからみあって現場が運用されている以上、ERPならば事務作業を紙からシステムへと置き換えられますが、MESにおいては単純に進められるものではありません。製造現場の運用を確認しつつ必要機能を選び、その効果を定義し、検証できるKPIまで用意してシステム導入を考えることが重要であり、導入プロジェクトには相当な戦略性が必要となります。

ここで、代表的なMESの効果についてピックアップしてまとめておきます。

効果1. 製造コストの改善

・製造工程でのムダの削減: 製造現場の状況をリアルタイムに可視化することで、手待ち、手戻り、不良発生など現場のムダを早期に発見し、そのムダを削る改善活動によりコストダウンが計れます。

・資源の最適化: 生産設備、材料、作業員などの生産資源の配分を最適化し、稼働率の向上や効率的なスケジューリングを実現し、効率向上によるコスト効果を得ることができます。

・原価管理: データ収集、分析により、製品1個あたりの材料費や工数の速報的な把握を促進し、コストブレなどの早期是正により無駄なコストの低減へ繋げます。

・品質改善:トレーサビリティー関連データを収集し、定期的な分析を実施することで、直接的には原材料のムダを削減し、間接的には不良回避による人件費・機械稼働などのコスト削減が計れます。

効果2. 製造リードタイムの短縮とその効果

製造リードタイムの短縮は納期回答の正確性や機会損失回避など営業面の効果だけでなく、繁忙期のキャパシティー向上による「増産効果」も狙えるため、収益に直結します。

・ワークフローにて対応: 適切な作業指示や工程間の連携強化により、製造にかかる時間を短縮し、納期短縮につなげます。

・設備保全にて対応:大規模な設備停止を起こさないためには、「設備保全管理」の戦略的実施が必要になります。

- 故障を起こさないための予防的な保守活動とそのスケジュール管理

- 予兆監視を実現するためのデータ収集とリアルタイムモニタリングを実施し、閾値管理、予兆アラートアルゴリズムの作成などを実施

- 故障時や定期メンテ時の消耗品・部品交換をスムーズに実施するための在庫管理と発注管理の実施

効果3. 品質向上・安定化による効果

製品の品質向上及び安定化は、不良品製造によるムダの削減のみならず、各工程間での問い合せ対応、顧客からの問い合わせ対応による原因追及など、後ろ向きの作業を大量に発生させる可能性があります。また、品質低下の傾向を放置すると設備の大規模停止につながる事態に発展することもあるため、安定的に品質を管理することは生産向上に大きく寄与します。

・作業標準化: 標準作業手順書(SOP)の管理と、その情報を製造時に効果的に伝達することは品質安定化につながります。

・設備制御、自動化:製造現場で発生する設備の設定作業などは、長年の蓄積された経験から「熟練の勘」として、微調整などを実施している場合があります。IoTデータなどの収集・分析により、1個1個の仕上がり品質データと設定値・実測値を分析し、熟練工のみにしかできない作業を自動処理にすることで、品質の安定を保てます。

・トレーサビリティー蓄積:製造プロセスデータ(温度、圧力などの実績データ)を蓄積・分析し、品質のバラつきを抑えることができます。このデータは単純に収集するだけでなく、4M(人、設備、材料、製造方法)や生産管理情報(ロット、品番、生産計画、等)とあらかじめ結びつけておく必要があります。これにより、品質異常傾向などを分析する時に、データ処理で要因を特定できるようになります。品質改善分析の切り札として利用可能です。

効果4. 顧客満足度の向上

1~3の効果を含め、MES機能活用の最終的な効果は顧客満足度の向上になります。MES導入により、品質面での信頼を高めてブランド力が強化され、納期通り納められる信頼性により利便性を強調することができ、リードタイム短縮による顧客のサプライチェーンマネージメント効率化をももたらします。また、営業部門や顧客サポート部門との情報共有プラットフォームとして機能させることで情報流通を促進し、顧客対応のクウォリティー向上にもつなげられます。

MES導入における戦略を考える

上記のような効果を得るために、どのようにMESを導入するか?前述のとおり、他のシステムと違い、自社の現場に必要な部分を最適に導入する必要があります。

機能面だけを考えて導入すると、運用が大変な割に効果がでないなどのMES失敗事例(後の章で解説いたします)にもつながります。

(1) MESに期待されている機能の拡大によるデータ増

近年必要とされるMESはデータ収集と分析が必須となります。データ収集ポイントの増大、収集間隔の短縮などで大容量のストレージが必要になってきます。

また、データ分析においては、オンプレミス型のCPUパワーでは速度・耐久性が基準を満たさない、あるいは高額化するなどの問題から、クラウド利用を促進する動きがあります。

(2) 機能拡張性とファストインテグレーションの流れ

MESは単独の機能だけでなく、ERPとの連携や近年流行しているノーコード入力システムなどの連携が必須となってきています。この流れの中、ERPがクラウド化し、ノーコードツールやデータ分析システムのクラウド主流化する中、MESシステムもクラウド化する要求が増加しています。

さらに、MESは個別カスタマイズが必要な部分がどうしても発生します。このような開発は、近年は1から作るのではなく、PaaSやクラウドファンクションと呼ばれるパーツを流用して、早く・安く作る手法が定番化しており、MESだけがオンプレミスの世界で取り残されているという状況は許されるものではなくなっています。

(3) ノーコードツールのコンポーネントを組み合わせてMES化する新手法

MESシステムも新潮流として「コンポーザブルMES」という考え方が浸透し始めています。MES全体の機能を一気に導入するのではなく、データ蓄積からスタートして、ERP連携やトレサビや制御を後付けで展開する手法です。

必要な機能を足して行き、自社に最適なMESを導入できるアプローチとして注目を集めています。

以上、わかりにくいMESとは何かを解説しました。守備範囲と効果はある程度ご理解いただけたと思います。次回は機能の詳細の考え方につながる「MESの標準11機能」について解説していきたいと思います。