(日本ラッド株式会社 DXソリューション本部 IoTソリューション第二事業部 事業部長)

第1章:なぜ今「設備データ収集」が必要なのか?

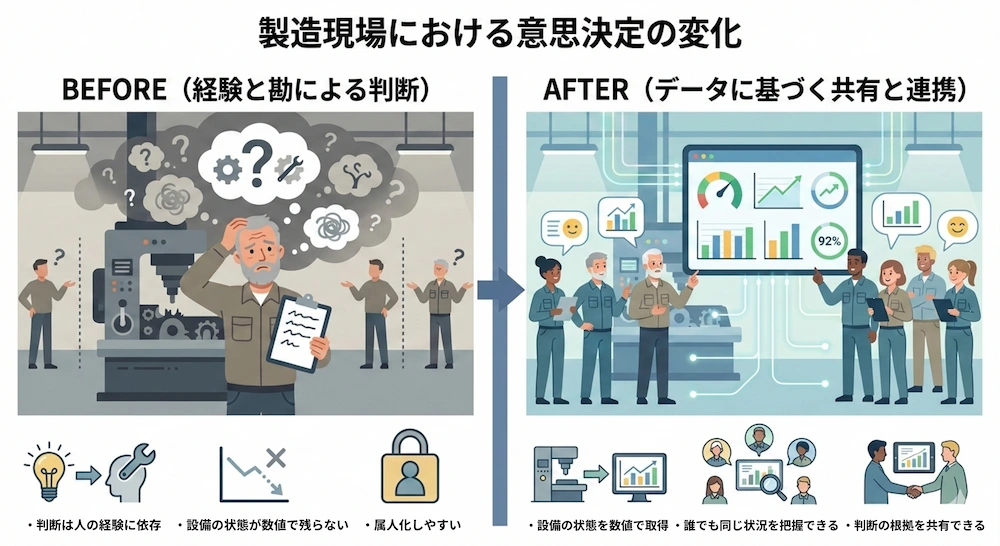

日々、全国各地の製造現場にお邪魔する中で、業種や規模を問わず耳にする課題があります。それは、「長年現場を支えてきた熟練者の知恵を、どのように資産として残していくか」という点です。

何十年も稼働し続けている設備が多く残る製造現場では、設備の状態判断や運用上の工夫が、特定の担当者の経験や感覚に依存しているケースも少なくありません。その結果、「この設備のことはあの人にしか分からない」といった属人化が進み、技術やノウハウの継承が課題となっています。

こうした状況を背景に、現在の製造業では、現場で培われてきた判断や工夫を、個人の記憶に留めるのではなく、組織全体で共有・活用できる形にしていくことが求められています。その手段の一つとして、設備の状態や動きをデータとして取得・蓄積する取り組みが、あらためて注目されています。

本稿では、私たちが多くの製造現場をご支援する中で感じている、「今、設備からデータを取得すること」の意味について、整理してお伝えしていきます。

1. 職人の技という「資産」を、次世代へ活かすために

製造現場において、生産性を高める工夫や異常の早期発見に、ベテラン作業員の判断が大きな役割を果たしているという話をよく伺います。稼働の無駄を減らす段取りの工夫や、「いつもと違う」と感じ取る微細な変化への気づきは、いわゆる「職人の勘」や「現場の知恵」として、日々の安定稼働を支えてきたと言えます。

ただ、こうした判断は、長年の経験を通じて身についたものであり、数値や手順として明確に表現されていないケースが多く見られます。そのため、改善や異常対応の背景にある考え方が、特定の担当者の中に留まり、十分に共有されていないことも少なくありません。

仮に、その判断を担ってきた方が不在となった場合、生産性の低下や異常対応の遅れにつながる可能性があります。少子高齢化により人材確保が難しくなる中、職人の勘や現場の知恵に依存した運用を前提とすることは、将来的なリスクを抱えることにもなります。

私たちが推奨するデータ収集とは、職人が五感で捉えている事象を、電流値、温度、あるいは、稼働率、サイクルタイムといった客観的な数値に置き換える作業です。感覚的に行われてきた判断をデータとして記録することで、その根拠を他のメンバーとも共有できるようになります。

これは、生産性向上や異常検知をシステム任せにするためのものではありません。現場で培われてきた知見を整理し、再現性のある形で残すことで、組織全体の改善活動や次世代への技術継承につなげていくための、実践的なアプローチだと考えています。

2. 「今の状態を測るものさし」があるということ

多くの製造現場では、生産数や不良数、停止理由などが、日々「日報」として記録されていることと思います。一方で、手書きの記録や記憶に基づく報告だけでは、状況を正確に把握しきれない場面も多々あるのではないでしょうか。

例えば、現場で頻繁に発生する「チョコ停」です。一回あたりの停止時間は数分程度であっても、それが1日に何回起きているのか、あるいは特定の時間帯や工程に集中していないかを把握することは、日常業務の中では容易ではありません。

設備からデータ収集することは、こうした状況を正しく、定量的に捉えるための「共通のものさし」を用意することだと考えています。

「なんとなく、この工程が詰まっている気がする」といった感覚的な認識を、「この工程で1日に〇回、合計〇分間の停止が発生している」といった客観的な事実として把握できるようになります。 このような共通の基準があって初めて、関係者全員が同じ認識のもとで改善について議論できるようになります。設備データの収集は、単なる効率化のための手段ではなく、現場の皆さんが根拠を持って次の判断を行うための材料を整える取り組みだと捉えています。

3. 「とりあえずAI」が招きかねない、現場の混乱

近年では、AIを活用した予兆検知や、クラウド上でのデータ一元管理など、より高度なDXの取り組みを検討される企業も増えてきています。一方で、そうした検討の中でしばしば話題に上がるのが、解析の前提となるデータの「精度」に関する課題です。

どれほど高機能な解析ツールを導入したとしても、入力されるデータが現場の実態を正しく反映していなければ、得られる結果を十分に活かすことはできません。実際の現場では、次のようなケースが見られることもあります。

- 収集したデータが、どの工程の、どのタイミングを示しているのか判別しづらい

- 一部のラインではデータが取得できておらず、ライン間での生産性比較が難しい

- 通信の不安定さにより、必要なデータが欠落してしまう

こうした状態では、解析結果そのものよりも、「この結果は本当に正しいのか」を確認する作業に時間を取られてしまい、かえって現場の負担が増えてしまうこともあります。

だからこそ、解析や活用の前段として、データ収集の仕組みを丁寧に整えることが重要になります。設備一つひとつの特性や現場の運用に合わせて対応する作業は、決して派手な取り組みではありません。しかし、現場の状況を過不足なく捉えたデータを積み重ねていくことが、結果としてDXを継続的に活かしていくための、最も確実な土台になると考えています。

4. 現場に眠るデータを、改善の力へ

私たち自身も、最初からすべてを把握できていたわけではありません。

古い設備特有の挙動に戸惑いながら、現場の皆様に教えていただき、一つひとつ確認を重ねてきました。そうした経験を通じて、データ収集に取り組む際の難しさと、その先に広がる可能性の両方を、実感として理解しているつもりです。

私たち自身も、製造現場をご支援する中で、データ収集が簡単な取り組みではないことを学んできました。

特に、古い設備特有の挙動や現場ごとの運用については、現場の皆様との対話を重ねながら理解を深めてきました。そうした経験を通じて、データ収集に取り組む際の難しさと、その先にある可能性の両方を実感しています。

製造現場には、設備の稼働状況や停止の要因、品質や生産性に関わる情報など、日々の改善につながる多くのヒントが存在しています。言い換えれば、現場そのものが「データの宝庫」とも言える状態です。ただし、それらは意識して取りに行かなければ、見過ごされてしまうことも少なくありません。

こうした数値を適切に収集し、状況を整理し、現場の改善活動に活かしていく。そのプロセスを無理なく進めていくことが、データ活用の第一歩だと考えています。私たちは、その取り組みを進める際の伴走者でありたいと考えています。

では、実際に設備データの収集を始める場合、どのような作業が必要になるのでしょうか。次章では、製造現場では具体的にどこから、どんなデータを収集するのか?について、整理していきます。

第2章:どこから、どうやってデータを取得するのか?—現場の「実態」を繋ぐ具体的な手法

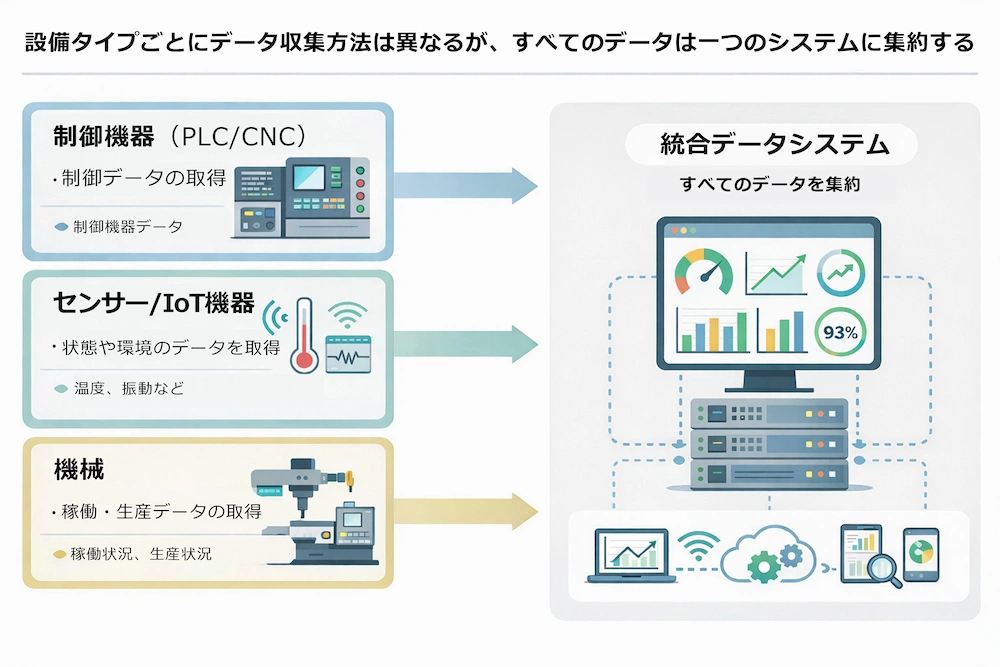

第1章では、設備データ収集が現場の「知恵」を資産化し、共通の「ものさし」を作るための不可欠なステップであることをお話ししました。では、いざ実行に移す際、具体的にどの設備のどこに、どのような「手」を加えればよいのでしょうか。

製造現場には、最新の通信機能を備えた設備もあれば、20年以上現役で動き続けているアナログな設備も混在しています。これら性格の異なる設備一つひとつに対し、現場の安定稼働を維持しながら「無理なく、かつ確実に」情報を引き出すための具体的なアプローチ例について解説します。

1. PLC・CNCからのデータ取得——「既存の資産」を活かしきる

多くの製造現場において制御の要となっているのはPLC(プログラマブル・ロジック・コントローラ)や工作機械のCNC(コンピュータ数値制御)です。ここには、稼働時間、サイクルタイム、エラーコード、各種センサーのON/OFF状態など、すでに多くの情報があります。

まずは、この「すでに存在するデータ」を効率的に吸い上げることが先決です。一般的には、PLCやCNCが対応している各種通信機能を利用し、外部からデータを取得する方法が考えられます。

弊社では、各種PLC・CNCに対応したドライバを持つデータ取得製品を活用しております。これにより、設備によりメーカーや年代の異なるPLCが混在していても、データ収集を実現することが可能です。

制御機器からのデータ取得において、基本的には、「既存の制御プログラムを極力書き換えない」ことが重要となります。制御プログラムの変更は、動作検証やリスク評価が必要となり、現場の負担が大きくなりがちです。そのため、基本的には読み出し専用でデータを取得し、設備の動作そのものには手を加えない構成を優先します。

DXが進み、解析結果をもとにシステム側から制御機器へ信号を送出し、自動制御を行うような構成を検討する場合でも、考え方は同じです。

既存の制御ロジック全体に影響を与えないよう、あらかじめシステムからの書き込み専用領域を設けるなど、影響範囲を限定した設計が重要になります。 こうした工夫を行うことで、現場の安全性や安定性を保ちながら、段階的に高度なDXへと発展させていくことが可能になります。

2. 古い設備・アナログ設備への対応——「後付け」で命を吹き込む

現場で最も頭を悩ませるのが、通信機能を持たない古い設備や、中身がブラックボックス化して触ることができない機械ではないでしょうか。こうした「繋がらない設備」を置き去りにしたままでは、工場全体の正確なデータは得られません。

そこで私たちが実践しているのが、「スマートな後付け(レトロフィット)」です。

- 積層信号灯(パトライト)の活用: 最もシンプルかつ効果的なのは、信号灯の点灯状態を取得することです。既存の配線に触れず、光センサーを取り付けるだけで「稼働・停止・異常」の3状態を確実にデジタル化できます。

- クランプ式電流センサー: モーターの電源線に電流センサーを挟み設置することで、負荷状況を計測します。「電気が流れている=加工中」という判断が可能なだけでなく、生産時のショット動作に伴う電流の立ち上がりも捉えられるため、「ショット数」も把握できます。

これらは、設備のメイン回路には一切干渉しないため、万が一センサーが故障しても生産が止まる心配はありません。古い機械であっても、簡単な工夫により、データ収集や分析ができるようになるのです。

3. 「シリアル通信」の救済——RS-232Cなどのレガシー規格を繋ぐ

意外と盲点になるのが、古い計測器やウェイトチェッカー等の検査装置に備わっている「RS-232C」などのシリアル通信規格です。これらは現代のネットワーク環境(イーサネット)とは直接繋がらないだけでなく、メーカーごとに通信手順やコネクタ形状が異なり独自仕様となっている場合も多いため、孤立している現場も多いのではないでしょうか。

一般的にはいわゆる「レガシー規格」ではありますが、その分対応している機器が多いのも特徴です。

こういった装置について、弊社ではデータ取得ゲートウェイを活用したデータ収集を行っております。シリアル接続可能なだけでなく、装置の通信電文をもとに設定することで、解析して値を取得する機能を搭載しており、容易にデータ取得が可能となります。

計器や検査装置の測定値データを自動収集できるようになれば、品質と稼働データの紐付けという、より高度な分析への道が開けます。

4. 現場の「実態」を、一つの線に繋ぎ合わせる

設備データ収集は、単に機器を導入して接続すれば完了するものではありません。それぞれの設備の構成や仕様、現在の運用状況を踏まえた上で、どのような方法でデータを取得するかを検討していく必要があります。

PLCやアナログセンサー、シリアル通信など、製造現場にはさまざまな方式が混在します。これらを整理し、一つに統合していくことで、設備の稼働状況や現場の状態を横断的に把握できるようになります。設備ごとに分断されていた情報を共通の形式で扱えるようにすることが、データ活用の第一歩と言えます。

次に検討すべきなのが、「数多くの信号の中から、どのデータを優先して取得するか」という点です。限られたリソースの中では、すべてのデータを無条件に集めるのではなく、改善や判断に直結する情報を見極めることが重要になりますので、どのデータをどの粒度で取得すべきかという考え方について整理します。

第3章:何を、どう集めるべきか ― 現場が「次の一手」を打つための材料選び

前章では、IoT導入にあたり、製造現場のどこから、どのような方法でデータを取得するのかについて整理しました。各種設備や機器と接続し、データを取得できる環境が整ったところが、ひとつのスタートラインと言えます。

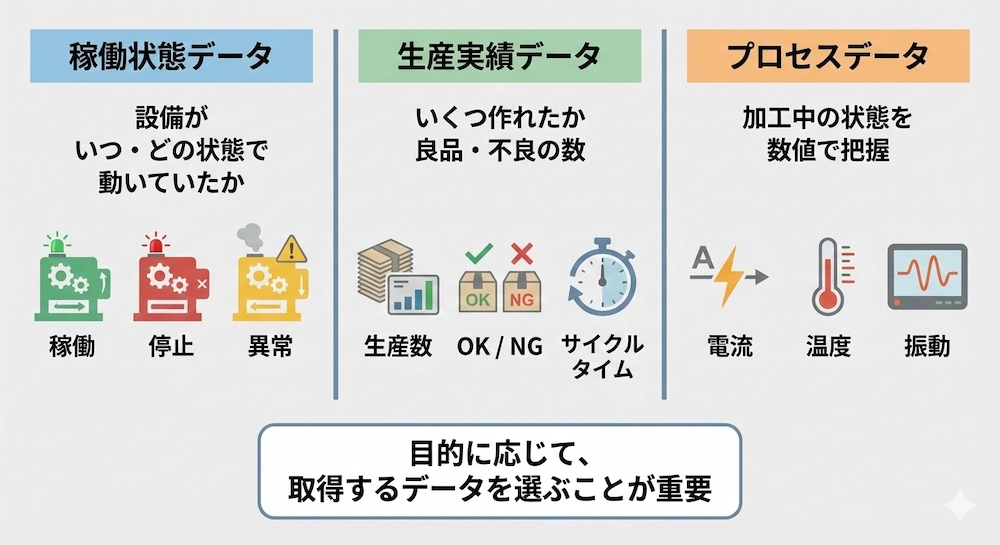

次に考えるべきなのが、「では、どのデータを取得するのか」という点です。取得できるデータは多岐にわたりますが、目的に応じて、どのデータを優先的に取得し、どのように活用していくのかを整理することが重要になります。

本章では、製造現場で取得可能なデータ項目と、それらをどのように活用できるかに焦点を当て、整理していきます。

1. 「何を取るか」― 改善の目的から逆算する3つの材料

製造現場でのデータ取得にあたり、取得するデータ項目を大きく3つのカテゴリーに分類してご紹介します。

- 稼働状態データ(いつ、どのように動いたか)

- これは「共通のものさし」を作る上での最も基礎的なデータです。

- 取得項目の例: 稼働・停止・異常の各信号、エラーコード

- 現場での実利例: 頻繁に発生する「チョコ停」の回数や継続時間を正確に把握できます。手書きの日報では「設備不調により停止」と一行で済まされていた事象、もしくは、現場で作業員が復旧対応を行っているものの、タクトタイム短縮のために記録されていない情報も、「搬送工程のセンサー異常で1分間の停止が10回起きた」等という定量的な事実に変わります。

- これは「共通のものさし」を作る上での最も基礎的なデータです。

- 生産実績データ(いくつ作ったか)

- 「一生懸命動かしているのに、なぜか目標数に届かない」という悩みを解決するために不可欠なデータです。

- 取得項目の例: 生産数、OK/NG判定信号、サイクルタイム

- 現場での実利例: 稼働情報と組み合わせることで、総合設備効率等の生産性指標を算出でき、ライン毎・設備毎に比較することで、どこが全体の流れを止めている「ボトルネック」なのか・なにが生産性を低下させる要因となっているのか、を論理的に特定できます。

- 「一生懸命動かしているのに、なぜか目標数に届かない」という悩みを解決するために不可欠なデータです。

- プロセスデータ(どんな状態で動いたか)

- ベテラン作業員の方が「いつもと音が違う」「少し熱を持っている」と感じ取る、あの「勘」を数値化するコア部分です。

- 取得項目の例: モーターの電流値、軸受の振動、ヒーターの温度、圧力など

- 現場での実利例: 設備の状態データを取得し蓄積することで、不良品が出る際の共通条件を見つけ出したり、傾向値を分析したりすることが可能です。それらの情報をもとにリアルタイム監視を行い、早期発見・早期対応に役立ちます。

- ベテラン作業員の方が「いつもと音が違う」「少し熱を持っている」と感じ取る、あの「勘」を数値化するコア部分です。

2. 事実を数字で捉え、指標に落とし込む

収集したデータをどのように活用するかについては、ダッシュボードで可視化したり、AIを用いて解析したりと、さまざまな手法があります。しかし、それ以前に価値があるのは、まず事実が数字として整理されている状態をつくることです。

例えば、これまで監督者の方が夕方に1時間ほどかけて行っていた手書き日報の集計作業を自動化できれば、その時間を、数字をまとめる作業から、数字をもとに現場を振り返る時間へと充てることができます。これだけでも、日々の業務の進め方は大きく変わります。

一方で、数字が並んでいるだけでは、それ自体がすぐに判断に使えるとは限りません。

重要なのは、収集したデータを、稼働率や停止時間、サイクルタイムといった指標として整理し、「現場で何が起きているのか」を捉えられる情報にすることです。データを指標に落とし込むことで、変化や傾向が見え、初めて改善に向けた議論が可能になります。

こうした指標が共有されることで、現場での会話も変わってきます。「なんとなく怪しい気がする」といった感覚的な話ではなく、「この1時間でサイクルタイムが2秒伸びているため、油圧の状態を確認しよう」といった、事実に基づいた共通認識のもとで判断できるようになります。 数字を指標として捉え、判断に使える情報へと変えていくことが、データ活用の第一歩だと考えています。

3. 「活用の詳細」は別途テーマにてご紹介します

本来であれば、収集したデータをどのように可視化し、どのような指標として活用していくかといった点についても、重要なテーマになります。実際、データ活用の工夫次第で、改善の幅は大きく広がります。

一方で、本稿では、そうした活用の前提となる「データ収集」に焦点を当てて整理してきました。

設備からどのようにデータを取得し、現場の実態を過不足なく捉えられる状態をつくることが、その後の分析や改善を進めるための土台になると考えているためです。

ここまでで、設備データ収集における基本的な考え方や進め方について、全体像が見えてきたのではないでしょうか。 次章では、本記事のまとめとして、これまでの内容を振り返ります。

第4章:まとめ ― 設備データ収集は、現場改善の“入口”にすぎない

本稿では、「設備データ収集とは何か」というテーマについて、製造現場の実態に即しながら整理してきました。

第1章では、職人の勘や現場の知恵が属人化しがちな現状と、それを組織の資産として残していく必要性について触れました。設備データの収集は、そうした知見を客観的な数値として捉え直すための一つの手段であり、現場の判断を共有可能な形にするための土台です。

第2章では、PLCやCNCといった制御機器からのデータ取得、古い設備への後付け対応、シリアル通信機器の活用など、現場で実際に取り得るデータ収集手法を紹介しました。重要なのは、最新技術を導入することそのものではなく、既存の設備や運用を尊重しながら、無理のない形で「現場の実態」をつなぎ合わせていくことです。

続く第3章では、「何を取るべきか」という視点から、稼働状態、生産実績、プロセスデータといった代表的なデータ項目を整理しました。また、単に数字を集めるだけでなく、それらを指標として整理し、判断に使える情報へと落とし込むことの重要性にも触れました。データが揃い、共通の指標として共有されることで、現場の会話は感覚的な推測から、事実に基づく議論へと変わっていきます。

一方で、本稿を通じてお伝えしてきたのは、「データ収集さえできればすべてが解決する」という考え方ではありません。可視化や分析、AIによる高度な活用も、現場改善においては非常に重要なテーマです。ただし、それらを活かすためには、まず現場の状態を正しく捉えられるデータが、安定して取得できていることが前提になります。

だからこそ今回は、数あるDXテーマの中でも「設備データ収集」の概要について、その考え方や進め方を整理しました。設備がどのような状態で動いているのか、何が起きているのかを、過不足なく把握できる状態をつくること。それが、改善活動や次の打ち手を検討するためのスタートラインになります。

設備データ収集は、ゴールではなく、あくまで入口です。しかし、この入口をどう設計するかによって、その後のデータ活用の進めやすさや、現場への定着度は大きく変わります。

本稿が、自社の現場ではどこから手を付けるべきか、どのような形でデータ収集を始めるべきかを考える一助となれば幸いです。

今後は、製造現場における設備データ収集について、具体的な手法や技術要素を中心に、より詳しくご紹介していく予定です。