(日本ラッド株式会社 DXソリューション本部 IoTソリューション第二事業部 事業部長)

はじめに

DX推進を担う中で、IT領域と製造現場の間に立ち、日々さまざまな調整や判断を求められている方も多いのではないでしょうか。製造現場のDXを検討する際、IT担当者の方から特に戸惑いの声が上がりやすい存在の一つが、PLC(プログラマブル・ロジック・コントローラ)です。

クラウドやデータ分析の仕組みについては理解できる一方で、「現場にある制御機器が、具体的にどのような役割を担っているのか」「そこから、どのようにデータを取得すればよいのか」といった点で、手探りの状態になっているケースも少なくありません。

製造現場の制御とITシステムは、これまで異なる文脈で発展してきた背景があり、その境界にあるPLCは、IT視点では捉えにくい存在になりがちです。

一方で、製造現場で日々発生しているデータのうち、最もリアルタイム性が高く、現場の状態を直接反映している情報は、多くの場合、PLCを起点として生み出されています。

設備の稼働・停止、異常の発生、生産の進み具合といった情報は、すでに現場側では制御のために使われており、それが十分に活用されないまま残っているケースも珍しいことではありません。

データ活用というと、分析基盤や可視化ツールの導入から検討されることも多いですが、現場の制御機器から安定してデータを取得できなければ、活用の前提となる情報が不足し、取り組みが行き詰まってしまうこともあります。

本稿では、製造現場におけるPLCの位置づけを整理しながら、現場データ活用を進めるうえで直面しやすい課題と、その考え方について整理していきます。

第1章:IT担当者が押さえておきたいPLCの基本と役割

1. PLCとは何か(定義と基本的な仕組み)

PLC(プログラマブル・ロジック・コントローラ)は、製造現場において、機械や設備の動作をプログラムに基づいて制御するための装置です。設備が決められた手順どおり、安全かつ安定して動作するよう、現場の制御を担っています。

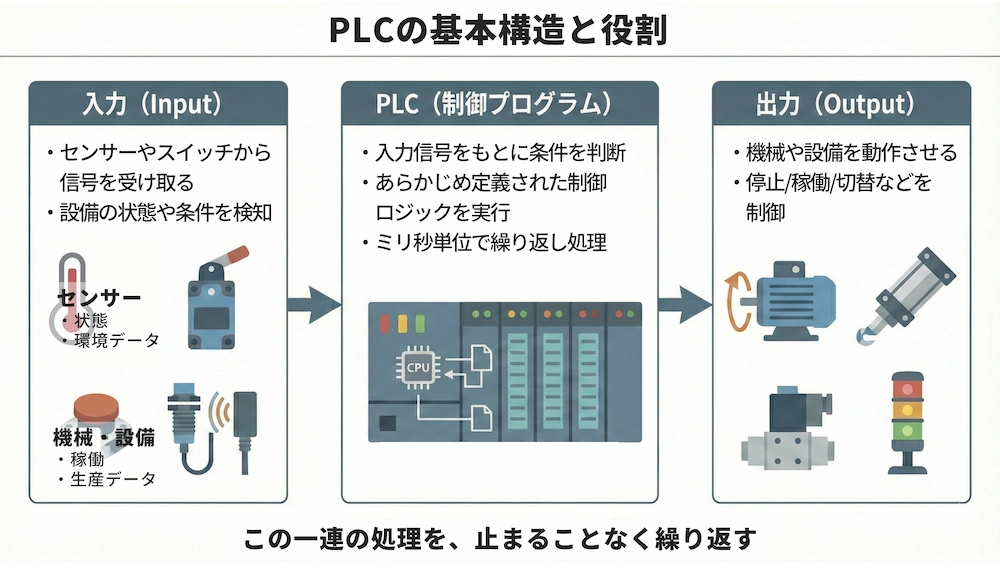

PLCの役割は、大きく次の三つの流れで整理できます。

- 入力(Input)

センサーやスイッチなどから、「製品が所定の位置に到達した」「ボタンが押された」といった信号を受け取ります。 - 演算・判断(Logic)

あらかじめ設定された制御プログラムに基づき、「この条件が成立したら、次の動作を行う」といった判断を行います。 - 出力(Output)

判断結果に応じて、モーターやシリンダー、バルブなどへ信号を出し、実際の動作を実行させます。

この一連の処理を、ミリ秒単位のタイミングで、長時間にわたって安定して繰り返せる点が、PLCの大きな特長です。製造現場で設備が止まることなく稼働し続ける背景には、このPLCによる制御があります。

PLCは、処理性能や柔軟性よりも、「止まらないこと」「決められた動作を確実に繰り返すこと」を最優先に設計されています。

ITシステムでは一般的な再起動やアップデートといった運用も、製造現場では生産停止に直結します。そのため、PLCは長期間の連続稼働を前提とした構成となっており、動作の確実性やリアルタイム性が重視されてきました。

こうした設計思想の違いが、PLCがPCでは代替できない理由であり、製造現場において今も重要な役割を担い続けている背景でもあります。

2. PCとの違いと、それぞれの役割

製造現場のデータ活用を考えるうえで、PLCとPCの役割の違いを理解しておくことは重要です。これは、システム構成や要件を検討する際の前提にもなります。

PCは、OS上で動作し、ネットワーク通信や画面表示、データ処理など、汎用的な情報処理を得意とする装置です。一方、PLCは、設備制御を最優先とする専用機であり、処理の確実性やリアルタイム性が重視されています。

製造現場では、温度変化や振動、電気ノイズなど、PCにとっては厳しい環境条件が存在します。そのような環境下でも、制御が止まらず、決められたタイミングで確実に信号を処理し続けることが、PLCに求められる役割です。

この違いを踏まえると、DX推進において意識すべきポイントは次のように整理できます。

- PCは、データの蓄積・可視化・分析といった情報処理を担う存在であること

- PLCは、設備の稼働や停止といった現場の実際の動きを直接制御し、その過程でデータを生み出している存在であること

設備の稼働状況やエラー、サイクルタイムといった現場の状態を正しく把握するためには、まずPLCが扱っている情報を理解し、そこから必要なデータを取り出す視点が欠かせません。PLCと上位システムを適切に役割分担させることが、ITと現場をつなぐ第一歩になります。

第2章:PLCデータ活用を阻む現場の2大課題

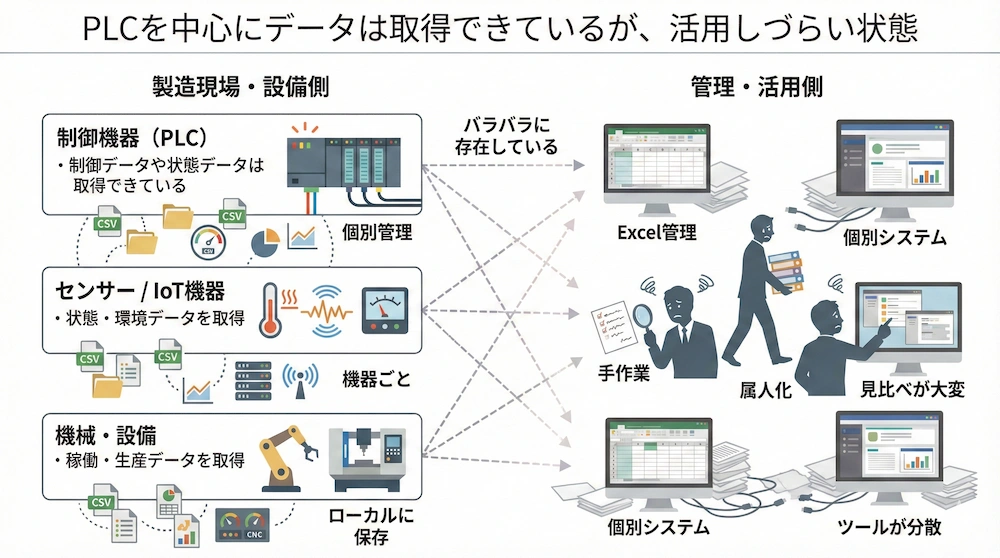

第1章では、PLCが製造現場の設備制御を担い、その過程で稼働・停止・異常などの情報が生まれていることを整理しました。一方で、そうした情報を上位システムへ連携し、可視化や分析に活かそうとすると、現場ではつまずきやすいポイントがいくつかあります。

特に、PLCからデータを取得・活用する段階では、多くの現場で共通して発生しやすい課題があります。 本章では、製造現場で実際に直面しやすい代表的な課題を整理し、次の打ち手を考えるための前提を整えていきます。

1. 現場の現実:メーカーや世代が異なる「データ分断の現状」

ITシステムの世界では、通信規格が標準化されていることが多く、メーカーの異なる機器同士でも比較的容易にデータ連携が可能です。しかし、製造現場、とくに長年稼働してきた工場では、この前提が当てはまらないケースが少なくありません。

DX推進を検討する中で、次のような疑問に直面した経験をお持ちの方も多いのではないでしょうか。

「なぜ、複数メーカーのPLCからデータをまとめて取得するのが、こんなにも難しいのか」

その背景には、工場ごとの設備導入の歴史があります。

生産ラインは一度にすべて構築されるものではなく、設備増設や更新のタイミングごとに、その時点で要件に合ったPLCが選定されてきました。その結果、同一工場内に、メーカーや世代の異なるPLCが混在しているケースが一般的です。

これまでの製造現場では、設備が安定して稼働することが最優先であり、データを外部で活用することは必ずしも前提ではありませんでした。

そのため、設備ごとに最適なPLCを選定することが合理的であり、メーカーや通信方式の違いが将来的なデータ活用に影響するという視点は、重視されてこなかった側面があります。

結果として、設備単位では最適化されていても、工場全体でデータを横断的に扱おうとしたときに、分断が顕在化する構成が積み重なっていきました。

問題となりやすいのが、通信プロトコル(通信ルール)の違いです。

PLCは制御の安定性や確実性を最優先に設計されており、メーカーごとに独自の通信方式が採用されていることも珍しくありません。また、古い世代のPLCでは、現在主流となっている通信方式に対応していない場合もあります。

このため、メーカーや世代の異なるPLCを、そのままの状態で一つの上位システムに接続し、共通の形式でデータを扱うことは容易ではありません。結果として、設備ごとにデータが分断され、全体を俯瞰した把握や比較が難しくなってしまいます。

こうしたメーカー・世代の違いによるデータの分断は、製造現場におけるDXを進めるうえで、多くの現場が直面する代表的な課題の一つです。まずは、この現状を前提として捉えることが、次の対策を考えるための出発点になります。

2. 古いPLCの壁:通信プロトコルの非公開や連携非対応

データ分断の課題の中でも、DX推進において特に対応が難しくなりやすいのが、古い設備に搭載されたPLCの扱いです。

製造設備は耐久性が高く、適切な保守を行うことで、20年、30年と長期間稼働し続けることも珍しくありません。一方で、そうした設備に搭載されているPLCは、導入当時、インターネット接続や上位システムとのデータ連携を前提として設計されていないケースが多く見られます。当時のPLCに求められていた役割は、あくまで設備を安定して制御し続けることでした。

実際にデータ取得を検討する際、古いPLCでは次のような課題に直面することがあります。

- 通信プロトコルの非公開性

古い機種の中には、外部システムと通信するためのプロトコルがメーカー非公開となっているものがあります。その場合、外部からデータを取得しようとしても、どのような形式で通信すればよいのかが分からず、接続そのものが困難になります。 - データ連携機能の不足

一部のPLCでは、ネットワーク接続用のポートや、Ethernetなどの標準的な通信機能自体が搭載されていないケースもあります。設計段階で、外部へのデータ送信が想定されていなかったためです。

こうした設備が生産ラインの一部を担っている場合、その設備に関する情報だけが取得できず、データ活用に抜け漏れが生じてしまいます。結果として、ライン全体の状況を正確に把握することが難しくなるケースも少なくありません。

すべてのPLCを新しいものに置き換えることは、コストや工期の面から現実的ではない場合がほとんどです。また、既存の制御システムに大きく手を加えることは、生産停止のリスクを伴うため、現場としても慎重にならざるを得ません。

このような制約の中で、既存の設備を活かしながら、どのように必要なデータを取得するか。

古いPLCへの対応は、現場DXを進めるうえで避けて通れない重要な検討ポイントとなります。

第3章:PLCデータ活用を進めるための基本的な考え方

第2章では、PLCデータ活用を進める際に直面しやすい課題として、メーカーや世代の違いによるデータ分断、そして古いPLC特有の制約について整理しました。

では、こうした状況に対して、IT担当者としてどのように向き合えばよいのでしょうか。特に重要なのは、既存の制御システムに影響を与えることなく、必要なデータを取り出すことです。

本章では、現場の安定稼働を前提としながら、PLCデータ活用を進めるための考え方と、具体的なアプローチについて整理していきます。

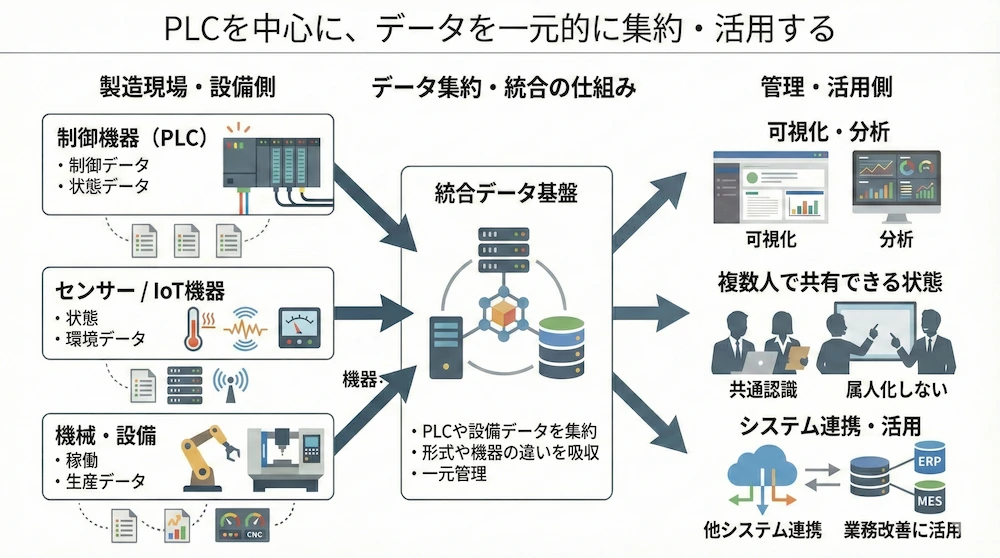

1. 解決の糸口は「PLCの種類を問わずデータを統合する仕組み」

データ分断の課題に対して重要なのは、既存の制御を変更することではありません。

IT担当者に求められる視点は、制御には手を加えず、データだけを上位システムへ取り出すための仕組みを用意することです。そのための一つの考え方が、PLCと上位システムの間に、データを集約・変換するための中間的な層(統合層)を設けるというアプローチです。現場の制御はこれまで通りPLCに任せ、IT側では、その結果として生まれるデータの取り扱いに専念します。

この統合層に求められる役割は、次のように整理できます。

- 通信方式の変換

メーカーや世代ごとに異なるPLCの通信方式を理解し、上位システムで扱いやすい形式へ変換します。これにより、上位側ではPLC固有の仕様を意識する必要がなくなります。 - データの整理・標準化

PLCが出力する数値やビット情報に対し、「どの設備の、どの状態を示すデータなのか」といった意味づけを行います。アドレスや内部変数のままではなく、用途が分かる形で整理することで、後続の可視化や分析が容易になります。 - 安全なデータ転送

制御ネットワークと上位システムのネットワークを分離した構成とし、セキュリティを確保しながら、クラウドやデータベースへデータを送信します。

このような統合層を介することで、上位のITシステムは、現場にどのメーカーや世代のPLCが使われているかを意識することなく、共通の形式でデータを受け取ることができるようになります。

この統合層の役割を担うものとしては、PLCなどの制御機器と上位システムの間に配置される、IoTゲートウェイなどのエッジ製品が用いられるケースが一般的です。これらの製品が、現場側の通信方式やデータ形式を吸収し、上位システムとつなぐ役割を果たします。 その結果、可視化や分析といった取り組みを、現場ごとの差異に振り回されずに進めることが可能になります。

2. 異なるメーカー・世代のPLCデータを統合する際の考え方

データ統合層という考え方自体はシンプルですが、実際に構築しようとすると、技術的なハードルがあることも事実です。特に、第2章で触れた通り、メーカーごとに通信仕様が異なり、古い機種では仕様が公開されていないケースもある点が、検討を難しくします。

現場からは、

「古い設備と新しい設備を同じ画面で確認したい」

「メーカーが異なるライン同士で、生産状況を比較したい」

といった、現実的な要望が多く寄せられます。

こうした要望に応えるためには、単にITシステムを構築するだけでなく、PLCや制御機器の特性を理解したうえで、データ取得方法を設計する視点が欠かせません。PLCはメーカーや世代ごとに通信の考え方や制約が異なり、机上の仕様だけでは対応できない場面も多くあります。

例えば、古いPLCでは、通信仕様書が残っていない場合でも、実機の挙動や過去の知見をもとに、安全にデータを読み出せる手段を見極められるケースがあります。

こうした対応には、制御やFA分野に関する経験だけでなく、既存設備の動作や現場運用を踏まえたうえで、「何をどのように活用して」必要なデータを取得するかを判断する慎重さが求められます。

日本ラッドでは、これまでの製造現場支援を通じて蓄積してきたFA分野の知見と、ソフトウェア開発の技術を組み合わせ、メーカーや世代の異なるPLCからデータを取得・統合する仕組みを構築してきました。

具体的には、PLCや既存設備の構成・制約を整理したうえで、IoTゲートウェイや各種センサーといったエッジ側の機器を適切に組み合わせ、設備から必要なデータを取り出す構成を検討します。

現場ごとに異なる通信方式や信号の取り扱いを吸収しながら、上位システムで扱いやすい形に整理することで、可視化や分析につなげやすいデータ基盤を整えていきます。

このようなアプローチにより、設備の全面的な入れ替えを行うことなく、工場全体のデータを横断的に把握する環境を整えることが可能になります。

3. 現場ごとに異なる設備のデータ取得パターンをどう整理するか

実際の製造現場では、PLCのメーカーや世代、設備構成、運用方法によって、データ取得の進め方は大きく異なります。

そのため、PLCデータ活用を検討する際には、「すべての現場に共通する唯一の正解」を探すのではなく、いくつかの代表的な取得パターンに整理したうえで、自社の現場がどこに当てはまるのかを見極める視点が重要になります。

例えば、

- PLCの通信機能を活用して直接データを取得できるケース

- 古いPLCに対して、IoTゲートウェイやセンサーを組み合わせてデータを補完するケース

- 設備全体の稼働状態を把握することを優先し、信号灯や電流値などの間接情報を活用するケース

など、現場の制約や目的に応じて、取り得るアプローチはさまざまです。

重要なのは、最初から「どこまでのデータを、どの手段で取得するか」を一度に決めきろうとしないことです。

まずは、自社の設備構成や運用を整理し、どの取得パターンが現実的かを見極めることで、検討の粒度が揃い、関係者間での認識合わせもしやすくなります。

データ取得パターンを検討する際には、いくつかの観点で整理しておくと判断がしやすくなります。

例えば、

- 既存設備の稼働や制御にどの程度影響を与える可能性があるか

- 取得したいデータの粒度や用途は何か(状態把握なのか、詳細分析なのか)

- 将来的に対象設備や取得範囲を広げる可能性があるか

といった点です。

これらを踏まえて検討することで、技術的に可能かどうかだけでなく、現場の運用や今後の展開も含めた現実的な判断がしやすくなります。

本稿では全体像の整理に留めましたが、今後は、PLCの種類や設備構成ごとに考えられるデータ取得パターンについて、より具体的に掘り下げていくことも想定しています。

なお、こうした取得パターンを踏まえたうえで、どのデータから着手するか、どのような順序で対象を広げていくかといった点も、PLCデータ活用を進めるうえで重要な検討テーマになります。

すべてのデータを一度に取得しようとするのではなく、現場の目的や制約に応じて、段階的に取り組みを進めていく考え方も有効です。こうした観点については、別の機会にあらためて整理できたら幸いです。

第4章:まとめ ― 製造現場におけるPLCの役割とデータ活用の整理

本稿では、IT担当者の視点から、製造現場におけるPLCの位置づけを整理しながら、現場データ活用を進めるうえで直面しやすい課題と、その考え方について整理してきました。

第1章では、PLCが製造現場で設備制御を担う存在であり、その過程で稼働・停止・異常などの情報が生まれていることを確認しました。また、PCが情報処理を担うのに対し、PLCは現場の物理的な動きを支える装置であるという役割の違いを整理しました。

第2章では、PLCデータを上位システムで活用しようとする際に、多くの現場でつまずきやすいポイントとして、メーカーや世代の違いによるデータ分断、そして古いPLC特有の制約を取り上げました。現場の設備導入の歴史や制御優先の設計思想が、データ連携を難しくしていることを前提として捉える必要があります。

第3章では、こうした状況に対して、既存の制御に影響を与えずにデータ活用を始めるための基本的な考え方として、PLCと上位システムの間にデータを集約・変換する「統合の仕組み」を設けるアプローチを整理しました。通信方式の違いを吸収し、データに意味づけを行い、安全に転送できる形に整えることで、現場ごとの設備構成や制約を踏まえながら、可視化や分析につなげやすい土台を整えることが可能になります。

あわせて、PLCの種類や設備構成に応じて、データ取得の方法をいくつかのパターンとして整理して捉える視点についても触れました。こうした整理を行うことで、「どの現場で、どのような手段が現実的か」を判断しやすくなります。

PLCは、IT担当者にとって馴染みのある領域とは言いづらい一方で、製造現場の状態を捉えるうえで重要な起点となる存在です。まずはPLCの位置づけと制約を整理し、制御を守りながらデータをつなぐ考え方を持つことが、現場データ活用を継続的に進めるための出発点になります。

今後は、こうした考え方を踏まえたうえで、実際の製造現場でどのようにPLCからデータを取得し、活用につなげていくのかについて、より具体的な事例や構成例を交えながら紹介していく予定です。PLCの種類や設備構成に応じたデータ取得のパターンを整理し、現場ごとにDXを進めるためのヒントをお伝えできれば幸いです。