(日本ラッド株式会社 DXソリューション本部 DXコンサルティング部 部長)

生産計画は立てたものの、実際のラインが計画通り進んでいるのか、リアルタイムで把握できていますか?

製造現場では多くのリアルタイム指標が存在しますが、その中でも特に重要なのが、QCD(品質・コスト・納期)に直結する指標です。

本記事では、リアルタイム分析によってQCDのトレードオフを解消し、現場の即座の判断を支える具体的な活用方法を、可動率という重要指標を題材に解説します。さらに、これらの改善がいかなるROI(投資対効果)をもたらすのか、具体的な計算方法と事例も紹介します。

Section1. リアルタイム分析のメリット

品質(Quality)・コスト(Cost)・納期(Delivery)の3要素、つまりQCDを高いレベルで両立させることはどの製造業でも掲げています。

しかし現場の実務では、この3つはしばしば相反する関係にあります。

品質を上げようとすると検査工数が増えてコストが跳ね上がる。納期を縮めようとすると、余裕を持たせるために在庫や人員を増やさねばならず、コストが膨らむ。

こうした「トレードオフ」に多くの工場が今も悩まされているのが現状です。

しかし、この構造を根本から変える手段が存在します。それが「リアルタイム分析」による問題の早期把握と即時介入です。

従来の製造管理は、日末や週末あるいは月末に「締後集計」を行い、「先月のOEE(設備総合効率)は85%でした」「品質達成率は99.2%でした」という結果を見ることが中心でした。

しかしこれでは、問題が起きた時点では既に遅く、不良品は製造済み、コスト増は確定済みです。

一方、リアルタイム分析は異なります。

問題がプロセスの途中で発生した瞬間に察知し、その場で対策を打つことで、問題が大きくなる前に食い止めることができるのです。

本記事では、このリアルタイム分析の具体的な活用法を、特に重要な指標―可動率―を例に解説します。この指標を例に、リアルタイムで監視・分析することで、従来は両立できないと考えられていたQCDの同時改善がいかにして可能になるのか、そして最終的には企業のROI(投資対効果)をいかに向上させるのかを、具体的な事例を交えてお伝えします。

Section2. リアルタイムで見るべき可動率(べきどうりつ):止まらないラインで「納期」と「コスト」を稼ぐ

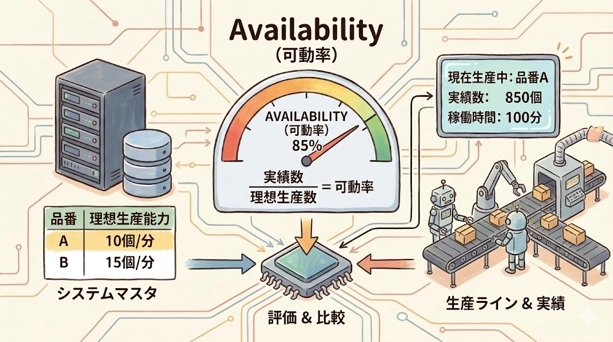

可動率とは、「設備が動くべき時間に対して、実際にどれだけの時間、生産活動に従事していたか」を示す指標であり、計画稼働時間に対する標準製造数と実績数の比率で計算します。

この指標こそが、製造現場における隠れた機会損失と直結しており、可動率のロスはコスト(固定費の回収機会損失)であり、同時に納期への圧力でもあります。

2-1. 従来のやり方:日報の締め後の集計と定性的な分析

可動率の把握といえば日報や月報ベースであり、従来の可動率管理は感覚と手集計に頼った部分が大部分を占めていました。生産技術がストップウォッチを片手に現場を監視する場合もありますが、常に行うことは現実的ではありません。

- ラインがよく止まる日でも、「今日はなんだか調子が悪かった」で終わってしまう。

- 停止時間の記録も、紙にメモして後からEXCELに入力するため、記録漏れや粒度不足が当たり前。

このやり方では、チョコ停(数秒〜数分の短い停止)がどれほど蓄積しているかが見えず、可動率の悪化理由の分析をしても精度は荒くなってしまいます。

2-2. 最近の潮流:設備データの自動連携

しかし、最近では、設備から信号やカウンタを直接取得し、標準ピッチ(個/分)と実績を自動突合して可動率をリアルタイム集計することが一般的になりつつあります。

リアルタイムで集計するメリットとしては、下記が挙げられます。

- 数秒〜数分の停止(チョコ停)も自動的に時刻と理由コード付きで蓄積。

- 現在直の開始から今までの累積可動率、1時間ごとの可動率推移などを、その場で見られる。

- 製造品番ごとの標準ピッチをマスタ化しておくことで、「止まってはいないが、サイクルが遅くなっている」という性能低下も検知できる。

こうした仕組みがあれば、ラインマネージャーは「今、何が起きているのか」をほぼリアルタイムで把握し、人員投入や保全対応の判断にすぐ反映させることができます。

Section3. 可動率のシステム化の懸念点と、その解決策(事例あり)

3-1. 誰もがはまる、この仕組みをシステム化する場合の落とし穴

ここまで見てきたように、可動率は、設備データを使用することで、リアルタイムかつ高精度に把握できる時代になりました。しかし、これを現場ごとにゼロからシステム化しようとすると、想像以上に大変です。

まず、設備側の信号仕様がバラバラです。メーカーや機種ごとに、「どのビットが停止を表すのか」「どのカウンタがラインアウト数なのか」「エラーコードの定義は何か」が違います。それを1台ずつ洗い出し、「可動率」に使えるデータを洗い出すだけでも、大きな工数がかかります。

そのうえで、

- 標準ピッチ、標準サイクル、判定閾値などの「マスタ」を常に最新の状態に保つ

- 新しい設備や新製品が追加されたら、都度データ取得ロジックとマスタを更新する

- データが肥大化しないようにアーカイブや集計粒度を調整する

といった運用フェーズの“お世話”が延々と続きます。

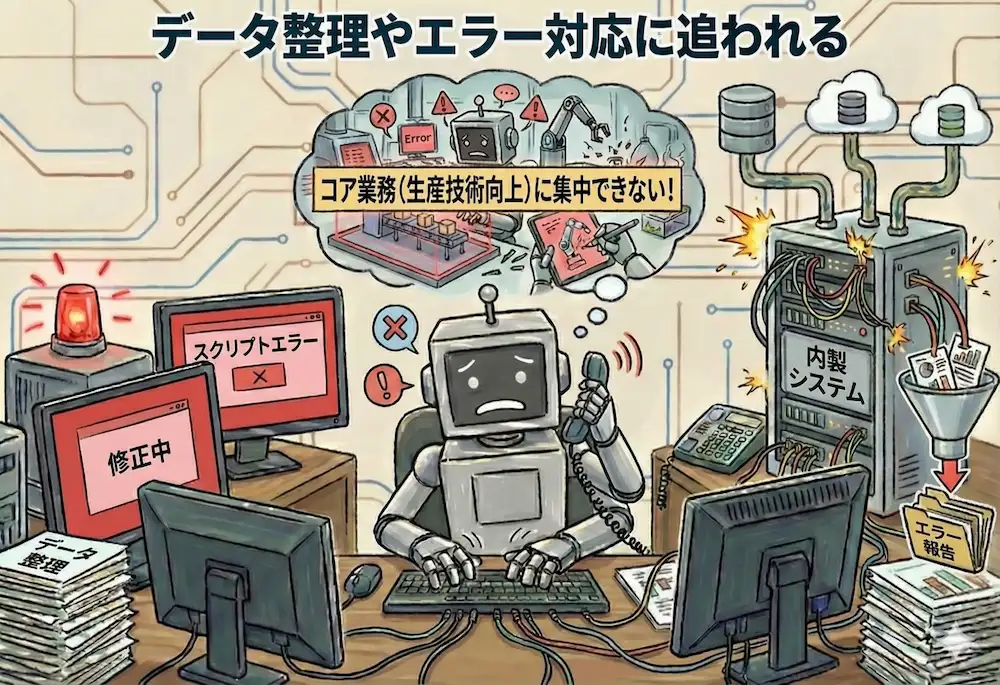

例えば、こうした作業をすべて内製でまかなうと、往々にして「データ整理担当者」が生まれます。肩書きは生産技術や品質保証であっても、実態としては:

- 1日の大半を、ログの形式をそろえたり、欠損データを埋めたり、マスタの整合チェックに費やしている

- 新しい指標やレポート要望が出るたびに、SQLやスクリプトを書き換えてはテストする

- システムの構造やデータの流れを詳しく知っている人が1〜2人しかおらず、その人が異動・退職した瞬間に「誰も触れないブラックボックス」が出来上がる

という状態になりがちです。

結果として、本来は「工程設計を良くする」「治工具を改善する」「プログラムや段取りを見直す」といった、生産技術本来の仕事に充てるべき時間が、「データを取り出す・整える・つなぐ」というシステム維持に食われてしまいます。

しかも、そのシステムは個人のスクリプトや属人的なノウハウに依存しているため、数年後には「壊すのも怖くて誰も触れない」状態になり、改修も展開も進まない――というリスクを常に抱えることになります。

3-2. ノーコードツールが選ばれる本当の理由

一方、ダッシュボードの改善や新しい指標の追加といった改修を、SIer企業に依頼するやり方もあります。しかし、この場合も別の問題が生じます。現場から「ここの集計方法を変えてほしい」「新しい品番が追加されたので設定してほしい」といった改善依頼が出るたびに、見積もりが発生します。

- 「ちょっと試してみたい」というレベルの改善でさえ数十万円の見積もりが来るため、現場は気軽に改善依頼を出せなくなる

- 結果として、本来は可能なはずの改善・最適化が「お金の問題で見送られ」、システムは導入当初の形のまま固まってしまう

つまり、内製では「属人化」に、SIer頼みでは「継続的な改善ができない」という、どちらにせよ動きづらい状況に陥りやすいのです。

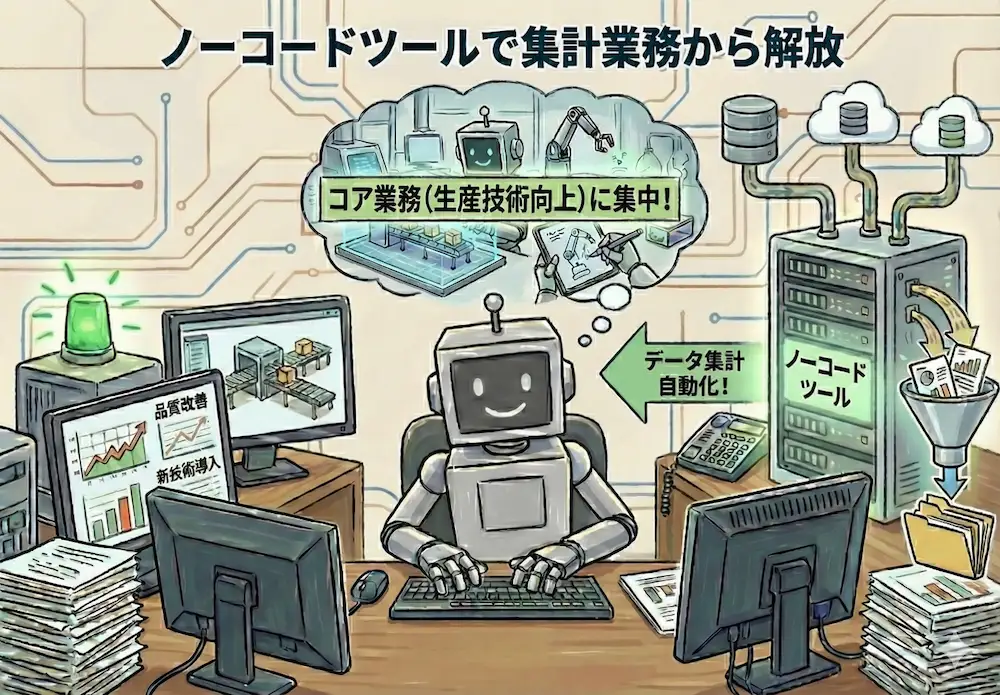

そこで重要になるのが、データ取得・整形・集計・可視化までの“型”があらかじめ用意されたノーコードツールを使う意味です。

- 設備ごとの信号定義やマッピングをGUIで設定し、共通フォーマットに落とし込める

- 可動率・直行率・良品率の計算ロジックが標準機能として用意されており、「どのカウンタを使うか」さえ指定すればすぐに集計できる

- 品番マスタや標準ピッチの登録・変更も、専門的なSQLやプログラミングに頼らずに行える

- 画面レイアウトやアラート条件の変更も、ノーコードで現場側が調整できる

このような仕組みであれば、「データ整理担当者」を新たに置くのではなく、現場のラインマネージャーや生産技術が”本業のついでに触れるレベル”の運用負荷に抑えることが可能になります。

また、改善したいこと、試してみたいことを、SIerへの見積もり依頼を待つことなく、その場で現場が手を動かして実現できるようになるのです。

3-3. ノーコードツール「KonektiEX」を用いた可動率の可視化の事例をご紹介

KonektiEXは10秒周期でPLCのデータから自動生成される生産履歴データを活用して、製造している品番の標準ピッチ(個/分)を加味して可動率を自動で算出します。

現在の直の開始から現在時点までの累積可動率、1時間ごとの集計結果、さらにはチョコ停の履歴を組み合わせることで、可動率の低下を早期に検知でき、その場で低下要因を分析することが可能になります。

また、稼働時間は固定値ではなく、現場の状況に応じて柔軟に設定できる仕様になっています。残業やメンテナンス、予期しない停止が発生した場合、現場のオペレーターがWeb画面から残業登録や計画停止を入力することで、可動率の精度を自動的に修正できるようになっており、これにより不正確な集計を防ぎます。

さらに、品番ごとの可動率を個別に集計しているため、「どの品番がよく止まるのか」「どの品番の生産スピードが低いのか」といった傾向を一覧で把握でき、品番別の改善優先順位を付けることができます。

データ集計はKonektiEXが自動的に処理するため、ご担当者様は集計のロジックなどを気にする必要がございません。

わざわざSIerに依頼することなく、自分たちで試行錯誤しながら「どの設備のどの信号を取得するか」をSCADAなどのデータ取得アプリケーションのGUIで設定し、ダッシュボードのどこにどのパーツを配置するか、どの指標を優先的に表示するかといった画面構成を運用しながら考えていただけます。

Section4. リアルタイム分析の投資対効果(ROI)とROIを考えるときに見落とされがちなコスト

ここまで、リアルタイム分析による3つの改善事例を見てきました。しかし、企業の経営層は必ず次の質問を投げかけます。「で、そのシステムにいくら投資するの?」

ROI(Return on Investment)とは、投資金額に対するリターンを示す指標です。

※ROI = (改善により得られた利益) / (投資額) × 100 [%]

例えば、1,000万円のシステム投資により、年間500万円の利益改善が実現されれば、ROIは50%です。投資判断の基準は企業によって異なりますが、一般的には初年度ROI 20~30%以上、または3~5年で投資を回収できるラインを目安にする企業が多いです。

可動率向上による利益:

可動率が94%から96%に2ポイント改善された場合、1日8時間稼働で1時間当たり25個生産でき、1個当たりの粗利益が5000円なら、1日当たり20,000円、年間480万円の追加利益が生まれます。

> 追加利益 = (改善後の可動率 – 改善前の可動率)× 計画稼働時間 × 時間当たり生産個数 × 1個当たり粗利益

しかし、内製システムやSIer頼みのシステムで同様のことをやろうとした場合、本来は次のような間接コストも上乗せして評価すべきです。

- 生産技術・品質担当者が、年間どれだけの時間を「データ整理・スクリプト修正・トラブル対応」に使っているか

- その人件費と、本来その時間を「工程改善」に使っていた場合に得られたはずの機会利益

- SIerへの改修見積もりで「ちょっと改善する」ことさえ数十万円かかり、現場からの改善提案が出づらくなるコスト

- 属人化したシステムを後からリプレースする際の再構築コストとリスク

ノーコードツールを導入する意義は、「同じQCD改善を、より早く・低リスクで・属人化せずに実現する」ことにあります。

言い換えると、ROIを計算する際には、可動率向上といった”目に見える効果”だけでなく、「データ整理担当者を増やさずに済む」「SIer依頼による改修費を大幅に削減できる」「属人システムの将来コストを回避できる」という、人件費・システム保守費の削減も含めて評価すべきなのです。

さらに、コスト削減に加えて、特急対応費用の削減、顧客信用の向上、残業代の削減、設備寿命の延長など、副次的な効果も存在します。

結論. リアルタイム分析ツール導入の真の意義

ここまで見てきたように、可動率をリアルタイムで把握し、現場で即座に改善に活かすことは、現代の製造業にとって必須の取り組みです。

しかし、その道のりは「データを取ればいい」「可視化すればいい」ではなく、「いかにして現場が継続的に改善に使えるシステムを、属人化せずに運用するか」という課題に直面します。

内製だけでは「データ整理担当者」が生まれ、本業が圧迫されます。SIer頼みでは「見積もり待ち」で改善が進みません。だからこそ、ノーコードのリアルタイム分析ツールが存在する意義があります。

- 設備データの取得・整形が自動化され、現場の人手は不要

- 可動率・直行率・良品率といった製造業の”型”がすでに用意されているため、スクリプトやSQLを書く必要がない

- 画面設計や条件変更を現場自身が試行錯誤できるため、「改善したい」と思ったその場で実装できる

- 結果として、生産技術は「本来の仕事」(工程改善、新しい手法の検証)に注力でき、現場マネージャーは「今、何が起きているか」を瞬時に把握して判断できる

こうした環境があってこそ、QCD(品質・コスト・納期)のトレードオフが解消され、持続可能な改善サイクルが回り始めます。

ライン責任者が「生産は順調か」という問いに、データで即座に答え、その日のうちに対応できること、生産技術が「データ整理に追われる日々」から解放され、本来の「ものづくりの技術向上」に集中できること、が、目指すべき姿だと考えております。

そのようなデジタル時代の製造業を実現するために、リアルタイム分析ツールの導入は、単なる「可視化システムの購入」ではなく、「現場の働き方そのものを変える投資」なのです。